- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Chuveiro de silicone de cristal único

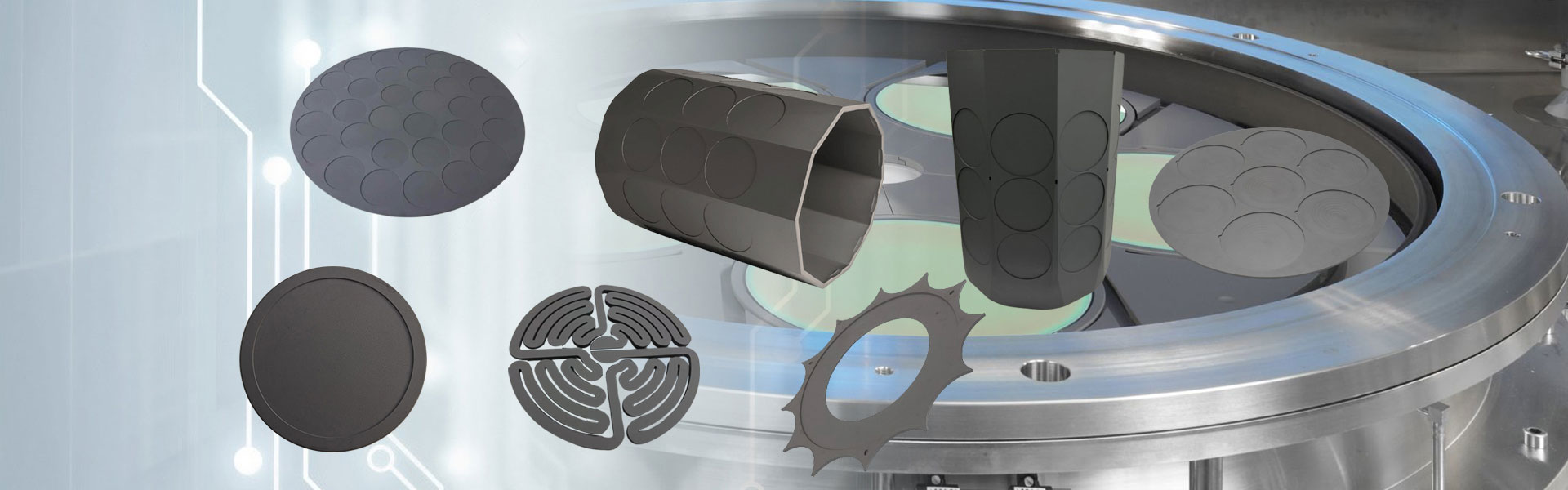

O chuveiro de silício de cristal único, conhecido como cabeçote de pulverização de gás ou placa de distribuição de gás, é um dispositivo de distribuição de gás amplamente utilizado em processos de fabricação de semicondutores para etapas importantes do processo, como limpeza, gravação e deposição. O chuveiro de silício de cristal único de alta qualidade e econômico é essencial para melhorar a precisão e a qualidade da fabricação de chips na indústria de semicondutores.

Enviar consulta

Silício de cristal único Semicorexchuveiroapresenta excepcional resistência à corrosão, baixo coeficiente de expansão e excelente condutividade térmica. Adaptando-se robustamente às duras condições de alta temperatura, alta corrosividade e alto vácuo na fabricação de semicondutores, ele exibe tolerância excepcional a gases de processo, como gases de corrosão e deposição. Portanto, o chuveiro de silício de cristal único é amplamente utilizado em processos de limpeza de semicondutores, processos de oxidação, processos de deposição e processos de gravação.

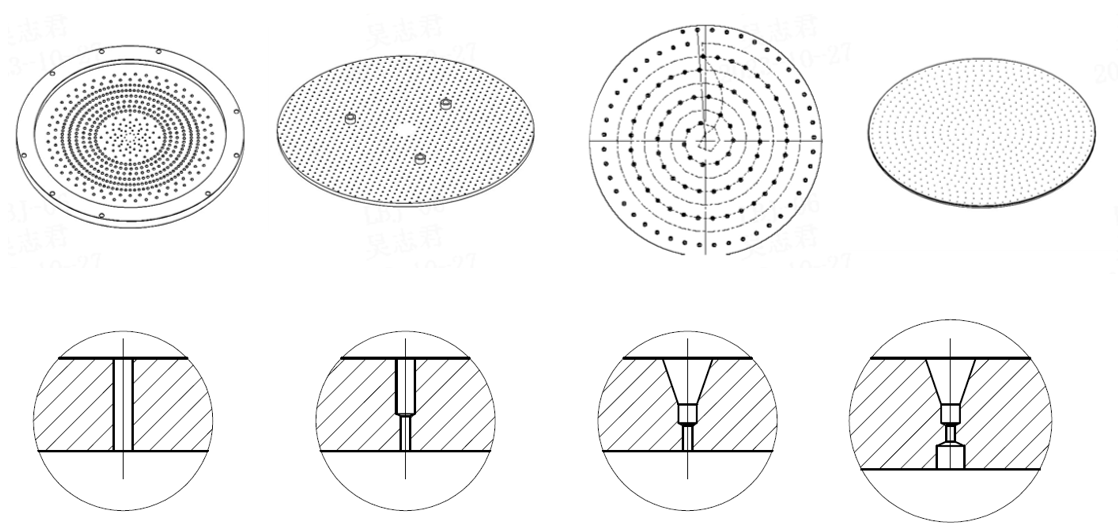

Semicorex emprega técnicas avançadas de tratamento de superfície para garantir que a superfície do chuveiro de silício de cristal único apresente planicidade e suavidade extremamente altas. Enquanto isso, contando com o design padronizado da estrutura do canal e do caminho do gás, a superfície do chuveiro de silício de cristal único é distribuída uniformemente com muitos poros do mesmo diâmetro (o diâmetro mínimo pode chegar a 0,2 milímetros). A tolerância do diâmetro dos poros do chuveiro de silício monocristalino é controlada com precisão no nível do micrômetro, e a parede interna do poro deve ser lisa e livre de rebarbas, garantindo a precisão da distribuição e uniformidade do gás de processo nos aspectos estruturais e de processo.

A Semicorex oferece serviços especializados de customização para atender às diversas necessidades dos clientes. De acordo com as diversas necessidades de seus clientes, pode personalizar soluções de aparência que se ajustem às dimensões e forma de suas câmaras de reação. O design otimizado permite que os wafers façam contato total e consistente com o gás do processo durante todo o processo de reação, garantindo que o gás seja disperso uniformemente por toda a câmara de reação. Em última análise, isso aumenta a eficiência da produção e a qualidade do produto.