- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Cabeça de chuveiro sólida de SiC

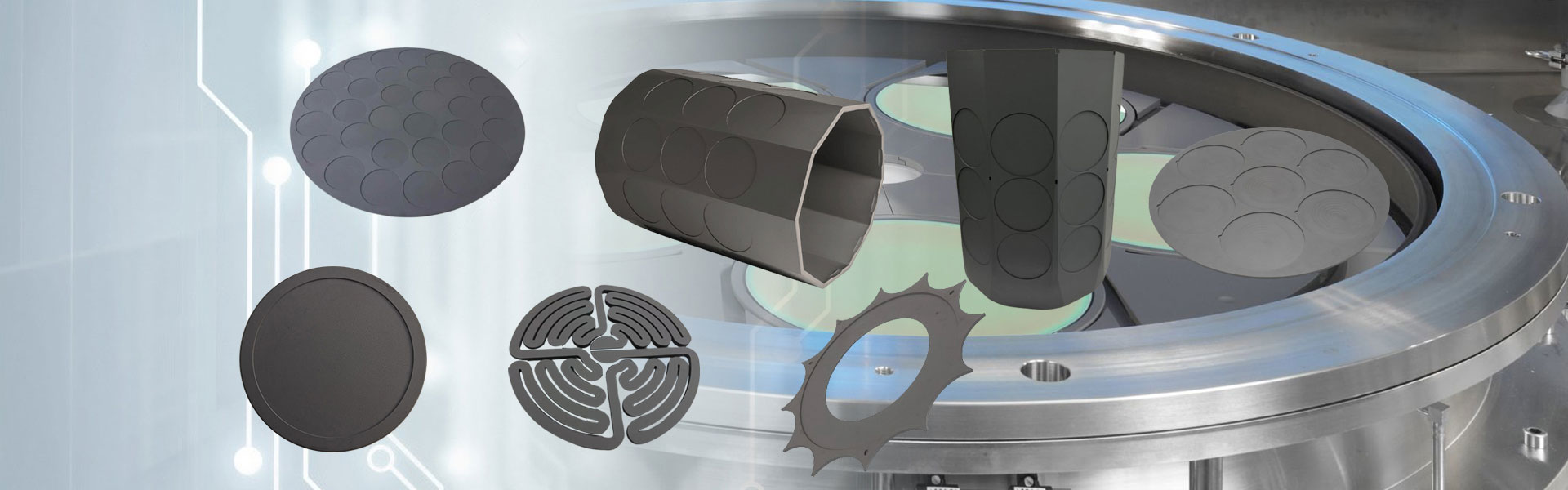

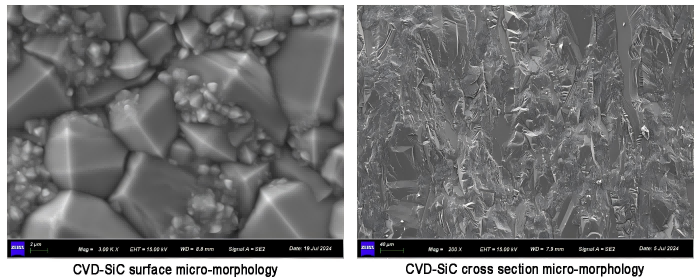

O chuveiro de SiC sólido é um componente crucial na fabricação de semicondutores, projetado especificamente para processos de deposição química de vapor (CVD). A Semicorex, líder em tecnologia de materiais avançados, oferece chuveiros de SiC sólido que garantem distribuição superior de gases precursores sobre as superfícies do substrato. Essa precisão é vital para obter resultados de processamento consistentes e de alta qualidade.**

Enviar consulta

Principais recursos do chuveiro de SiC sólido

1. Distribuição uniforme de gases precursores

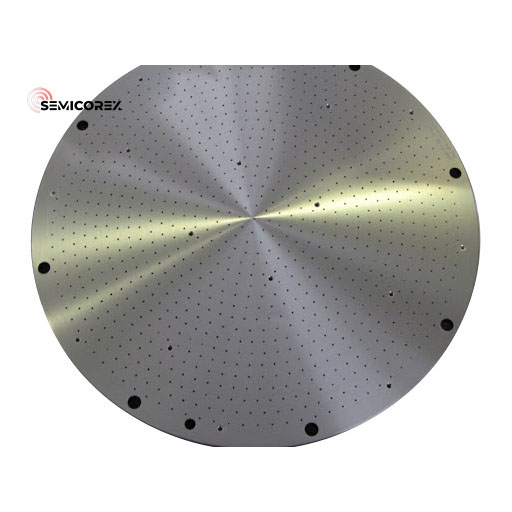

Uma função principal do chuveiro de SiC sólido é distribuir uniformemente os gases precursores pelo substrato durante os processos de CVD. Esta distribuição uniforme é essencial para manter a consistência e a qualidade dos filmes finos formados em wafers semicondutores.

2. Efeitos de pulverização estáveis e confiáveis

O design do chuveiro Solid SiC garante um efeito de pulverização estável e confiável. Essa confiabilidade é crucial para garantir a uniformidade e consistência dos resultados do processamento, fundamentais para a fabricação de semicondutores de alta qualidade.

Vantagens dos componentes CVD Bulk SiC

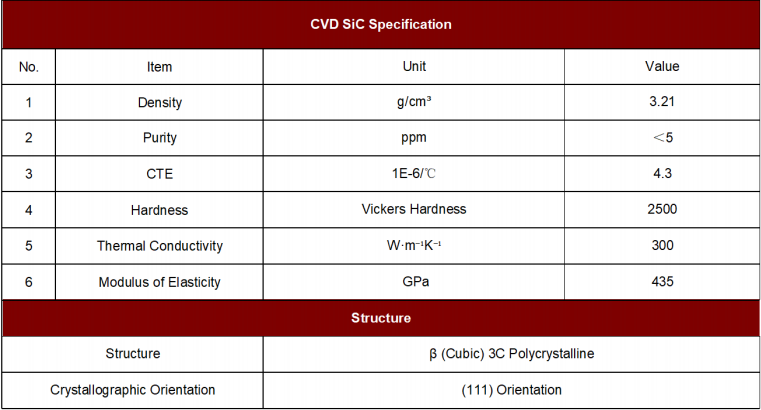

As propriedades exclusivas do SiC a granel CVD contribuem significativamente para a eficácia do chuveiro de SiC sólido. Essas propriedades incluem:

1. Alta densidade e resistência ao desgaste

Os componentes CVD de SiC a granel possuem alta densidade de 3,2 g/cm³, proporcionando excelente resistência ao desgaste e impacto mecânico. Essa durabilidade garante que o chuveiro de SiC sólido possa suportar os rigores da operação contínua em ambientes exigentes de semicondutores.

2. Condutividade Térmica Superior

Com uma condutividade térmica de 300 W/m-K, o SiC a granel gerencia o calor com eficiência. Esta propriedade é crucial para componentes expostos a ciclos térmicos extremos, pois evita o superaquecimento e mantém a estabilidade do processo.

3. Resistência Química Excepcional

A baixa reatividade do SiC com gases de corrosão, como cloro e produtos químicos à base de flúor, garante vida útil prolongada do componente. Essa resistência é vital para manter a integridade do chuveiro de SiC sólido em ambientes químicos agressivos.

4. Resistividade personalizável

A resistividade do SiC a granel CVD pode ser adaptada dentro da faixa de 10 ^ -2 a 10 ^ 4 Ω-cm. Essa adaptabilidade permite que o chuveiro de SiC sólido atenda aos requisitos específicos de gravação e fabricação de semicondutores.

5. Coeficiente de Expansão Térmica

Apresentando um coeficiente de expansão térmica de 4,8 x 10^-6/°C (25-1000°C), o SiC a granel CVD resiste ao choque térmico. Esta resistência garante estabilidade dimensional durante ciclos rápidos de aquecimento e resfriamento, evitando falhas nos componentes.

6. Durabilidade em ambientes de plasma

Nos processos de semicondutores, a exposição ao plasma e aos gases reativos é inevitável. A resistência superior do SiC a granel CVD à corrosão e degradação reduz a frequência de substituição e os custos gerais de manutenção.

Aplicações na fabricação de semicondutores

1. Deposição Química de Vapor (CVD)

Nos processos CVD, o chuveiro de SiC sólido desempenha um papel crítico ao fornecer distribuição uniforme de gases, o que é essencial para a deposição de filmes finos de alta qualidade. Sua capacidade de resistir a ambientes químicos e térmicos agressivos o torna indispensável nesta aplicação.

2. Processos de Gravura

A resistência química e a estabilidade térmica do chuveiro de SiC sólido o tornam adequado para aplicações de gravação. Sua durabilidade garante que ele possa lidar com produtos químicos agressivos e condições de plasma comumente encontradas em processos de gravação.

3. Gerenciamento Térmico

Na fabricação de semicondutores, o gerenciamento térmico eficaz é crucial. A alta condutividade térmica do chuveiro Solid SiC auxilia na dissipação de calor de forma eficiente, garantindo que os componentes envolvidos no processo permaneçam dentro de temperaturas operacionais seguras.

4. Processamento de Plasma

No processamento de plasma, a resistência do chuveiro de SiC sólido à degradação induzida por plasma garante um desempenho duradouro. Essa durabilidade é crucial para manter a consistência do processo e minimizar os tempos de inatividade devido a falhas do equipamento.