- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quais desafios estão envolvidos na fabricação de SiC?

2025-01-06

O SiC é amplamente utilizado em veículos elétricos (EVs) para inversores de tração e carregadores integrados, bem como em aplicações de infraestrutura, como carregadores rápidos CC, inversores solares, sistemas de armazenamento de energia e fontes de alimentação ininterruptas (UPS). Apesar de ser usado na produção em massa há mais de um século – inicialmente como material abrasivo – o SiC também demonstrou desempenho excepcional em aplicações de alta tensão e alta potência.

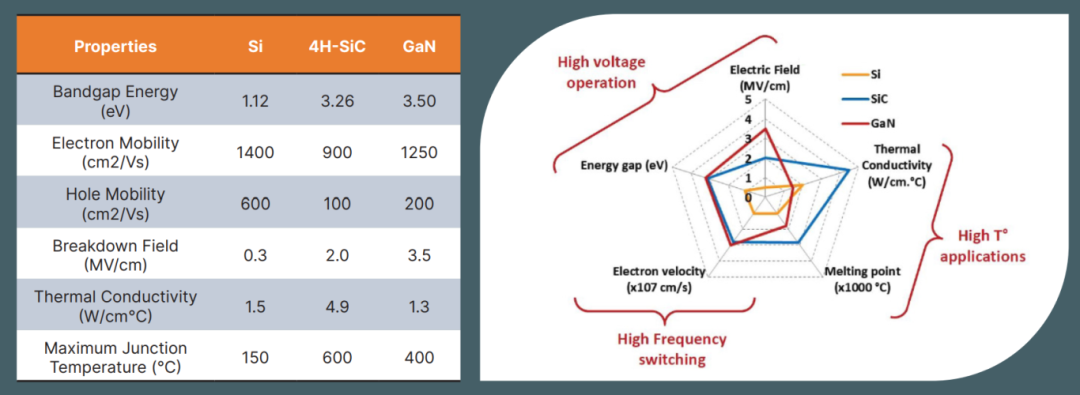

Do ponto de vista das propriedades físicas,carboneto de silícioexibe alta condutividade térmica, alta velocidade de deriva de elétrons saturados e um alto campo elétrico de ruptura (como mostrado na Figura 1). Como resultado, os sistemas baseados em carboneto de silício podem reduzir significativamente as perdas de energia e atingir velocidades de comutação mais rápidas durante a operação. Comparado aos dispositivos MOSFET e IGBT de silício tradicionais, o carboneto de silício pode oferecer essas vantagens em tamanhos menores, oferecendo maior eficiência e desempenho superior.

Figura 1: Características dos materiais de silício e de banda larga

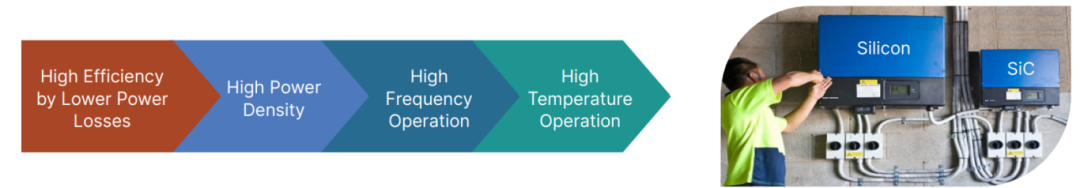

A operação do carboneto de silício pode exceder os limites desilício, com frequências operacionais superiores às dos IGBTs de silício, e também pode aumentar significativamente a densidade de potência.

Figura 2: SiC vs Si

O que as oportunidades fazemCarboneto de SilícioPresente?

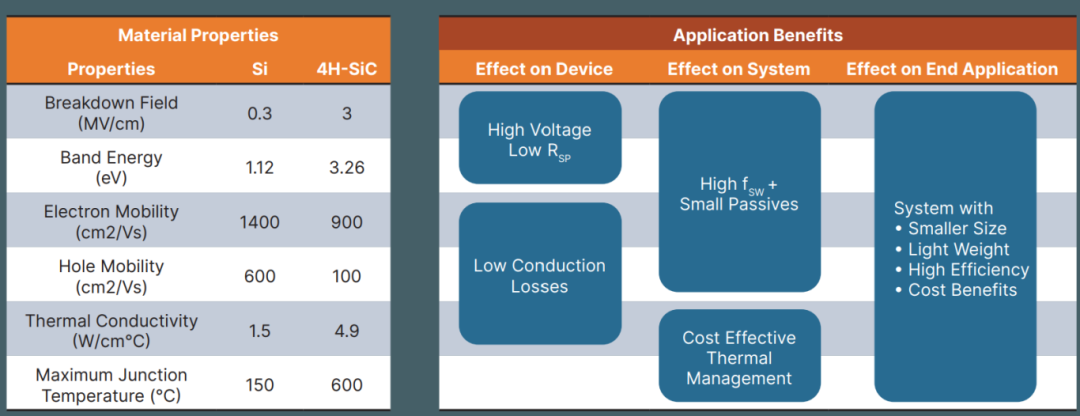

Para os fabricantes, o carboneto de silício é percebido como uma vantagem competitiva significativa. Não só oferece oportunidades para construir sistemas energeticamente eficientes, mas também reduz eficazmente o tamanho, o peso e o custo globais desses sistemas. Isso ocorre porque os sistemas que utilizam carboneto de silício são geralmente mais eficientes em termos energéticos, compactos e duráveis em comparação com os sistemas baseados em silício, permitindo que os projetistas reduzam custos ao reduzir o tamanho dos componentes passivos. Mais especificamente, devido à menor geração de calor dos dispositivos de SiC, a temperatura operacional pode ser mantida abaixo da das soluções tradicionais, conforme mostrado na Figura 3. Isto aumenta a eficiência do sistema, ao mesmo tempo que aumenta a confiabilidade e prolonga a vida útil do equipamento.

Figura 3: Vantagens das Aplicações de Carboneto de Silício

Na fase de projeto e fabricação, a adoção de novas tecnologias de colagem de chips, como a sinterização, pode facilitar uma dissipação de calor mais eficaz e garantir a confiabilidade da conexão. Comparados aos dispositivos de silício, os dispositivos SiC podem operar em tensões mais altas e oferecer velocidades de comutação mais rápidas. Estas vantagens permitem aos projetistas repensar como otimizar a funcionalidade no nível do sistema e, ao mesmo tempo, aumentar a competitividade em termos de custos. Atualmente, muitos dispositivos de alto desempenho usam tecnologia SiC, incluindo diodos de carboneto de silício, MOSFETs e módulos.

Comparado aos materiais de silício, o desempenho superior do SiC abre vastas perspectivas para aplicações emergentes. Os dispositivos SiC são normalmente projetados para tensões não inferiores a 650 V e, especialmente, acima de 1200 V, o SiC se torna a escolha preferida para muitas aplicações. Espera-se que aplicações como inversores solares, estações de carregamento de veículos elétricos e conversão industrial de CA em CC mudem gradualmente para a tecnologia SiC. Outra área de aplicação são os transformadores de estado sólido, onde os transformadores magnéticos e de cobre existentes serão gradualmente substituídos pela tecnologia SiC, oferecendo maior eficiência e confiabilidade na transmissão e conversão de energia.

O que os desafios de fabricação fazemCarboneto de SilícioFace?

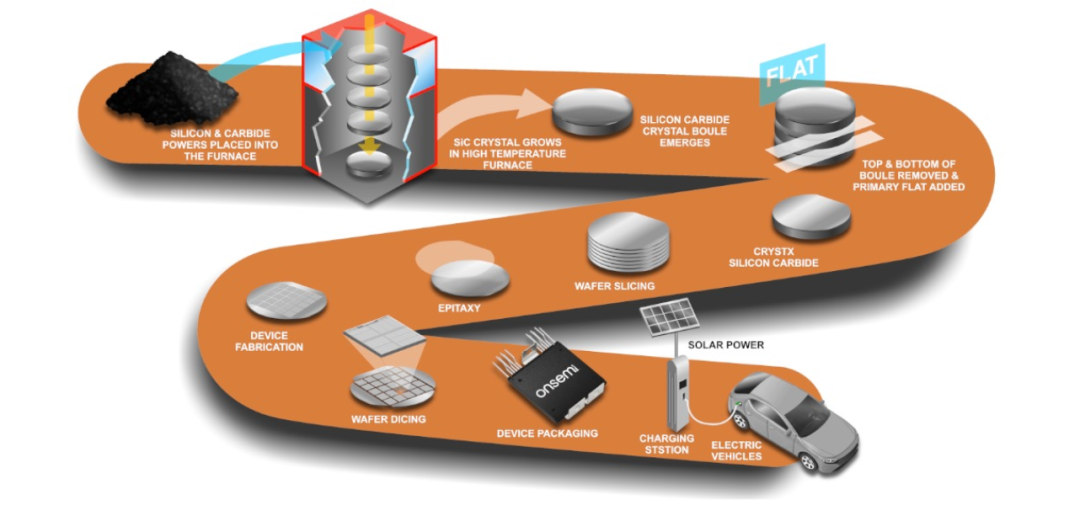

Embora o carboneto de silício possua um vasto potencial de mercado, seu processo de fabricação também enfrenta vários desafios. Inicialmente, a pureza das matérias-primas – nomeadamente grânulos ou pós de SiC – deve ser garantida. Depois disso, a produção de lingotes de SiC altamente consistentes (conforme ilustrado na Figura 4) requer o acúmulo de experiência em cada etapa de processamento subsequente para garantir a confiabilidade do produto final (conforme mostrado na Figura 5).

Um desafio único do SiC é que ele não possui fase líquida, o que significa que não pode ser cultivado usando métodos tradicionais de fusão. O crescimento do cristal deve ocorrer sob pressões controladas com precisão, tornando a fabricação do SiC mais complexa que a do silício. Se a estabilidade for mantida em ambientes de alta temperatura e baixa pressão, o SiC se decomporá diretamente em substâncias gasosas sem passar pela fase líquida.

Devido a esta característica, o crescimento de cristais de SiC normalmente emprega técnicas de sublimação ou transporte físico de vapor (PVT). Neste processo, o pó de SiC é colocado em um cadinho dentro de um forno e aquecido a altas temperaturas (excedendo 2.200°C). À medida que o SiC sublima, ele cristaliza em um cristal semente para formar um cristal. Uma parte crucial do método de crescimento PVT é o cristal semente, cujo diâmetro é semelhante ao do lingote. Notavelmente, a taxa de crescimento do processo PVT é muito lenta, aproximadamente 0,1 a 0,5 milímetros por hora.

Figura 4: Pó, lingotes e wafers de carboneto de silício

Devido à extrema dureza do SiC em comparação com o silício, obolachao processo de fabricação também é mais complexo. O SiC é um material excepcionalmente duro, dificultando o corte mesmo com serras diamantadas, uma dureza que o diferencia de muitos outros materiais semicondutores. Embora existam atualmente vários métodos para fatiar lingotes em wafers, esses métodos podem potencialmente introduzir defeitos no cristal único, afetando a qualidade final do material.

Figura 5: Processo de Fabricação de Carboneto de Silício desde Matérias-Primas até Produtos Finais

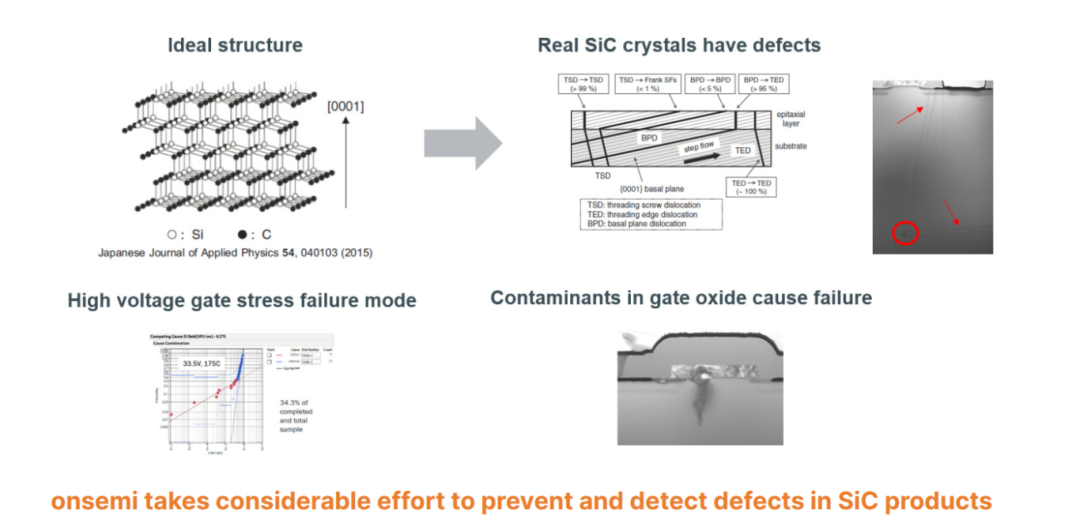

Além disso, a produção em larga escala de SiC também enfrenta desafios. O SiC tem inerentemente mais defeitos em comparação com o silício. Seu processo de dopagem é altamente complexo e a produção de wafers de SiC de grande porte e com poucos defeitos implica custos mais elevados de fabricação e processamento. Portanto, estabelecer um processo de desenvolvimento eficiente e rigoroso desde o início é crucial para garantir a produção consistente de produtos de alta qualidade.

Figura 6: Desafios - Wafers e Defeitos de Carboneto de Silício

Nós da Semicorex nos especializamos emGrafite revestida com SiC/TaCsoluções aplicadas na fabricação de semicondutores SiC, se você tiver alguma dúvida ou precisar de detalhes adicionais, não hesite em nos contatar.

Telefone de contato: +86-13567891907

E-mail: sales@semicorex.com