- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Fabricação de wafer

2025-01-10

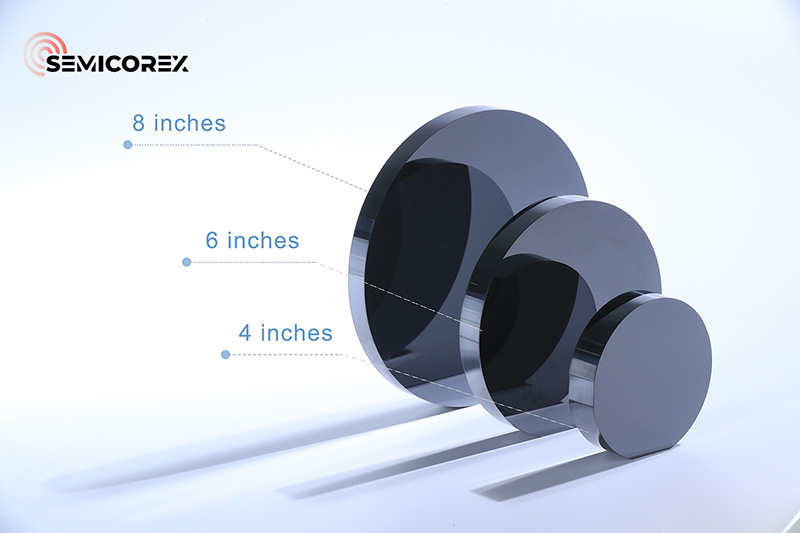

À medida que a tecnologia avança, a procura porbolachascontinua a subir. Atualmente, os principais tamanhos de wafers de silício no mercado interno são 100 mm, 150 mm e 200 mm. Aumentando o diâmetro do silíciobolachaspode reduzir o custo de fabricação de cada chip, levando a uma demanda crescente por wafers de silício de 300 mm. No entanto, diâmetros maiores também impõem requisitos mais rigorosos em parâmetros-chave, como planicidade da superfície do wafer, controle de vestígios de impurezas, defeitos internos e teor de oxigênio. Consequentemente, a fabricação de wafers tornou-se o foco principal de pesquisa na produção de chips.

Antes de mergulhar na fabricação de wafers, é essencial compreender a estrutura cristalina subjacente.

A diferença na organização atômica interna dos materiais é um fator crucial para distingui-los. Os materiais cristalinos, como o silício e o germânio, têm átomos dispostos numa estrutura periódica fixa, enquanto os materiais não cristalinos, como os plásticos, carecem deste arranjo ordenado. O silício emergiu como o principal material para wafers devido à sua estrutura única, propriedades químicas favoráveis, abundância natural e outras vantagens.

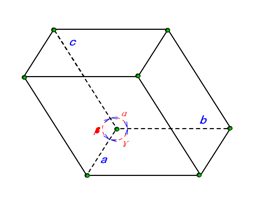

Os materiais cristalinos possuem dois níveis de organização atômica. O primeiro nível é a estrutura dos átomos individuais, formando uma célula unitária que se repete periodicamente por todo o cristal. O segundo nível refere-se ao arranjo geral dessas células unitárias, conhecido como estrutura de rede, onde os átomos ocupam posições específicas dentro da rede. O número de átomos na célula unitária, suas posições relativas e a energia de ligação entre eles determinam as várias propriedades do material. A estrutura do cristal de silício é categorizada como uma estrutura de diamante, composta por dois conjuntos de redes cúbicas centradas na face, deslocadas ao longo da diagonal por um quarto do comprimento diagonal.

As características de periodicidade e simetria nos cristais necessitam de um método mais simples para descrever as posições dos átomos, em vez de usar um sistema universal de coordenadas retangulares tridimensionais. Para melhor descrever a distribuição atômica em um cristal com base em sua periodicidade de rede, selecionamos uma célula unitária de acordo com três princípios orientadores. Esta célula unitária reflete efetivamente a periodicidade e a simetria do cristal e serve como a menor unidade de repetição. Uma vez determinadas as coordenadas atômicas dentro da célula unitária, podemos facilmente inferir as posições relativas das partículas em todo o cristal. Ao estabelecer um sistema de coordenadas baseado nos três vetores de borda da célula unitária, podemos simplificar significativamente o processo de descrição da estrutura cristalina.

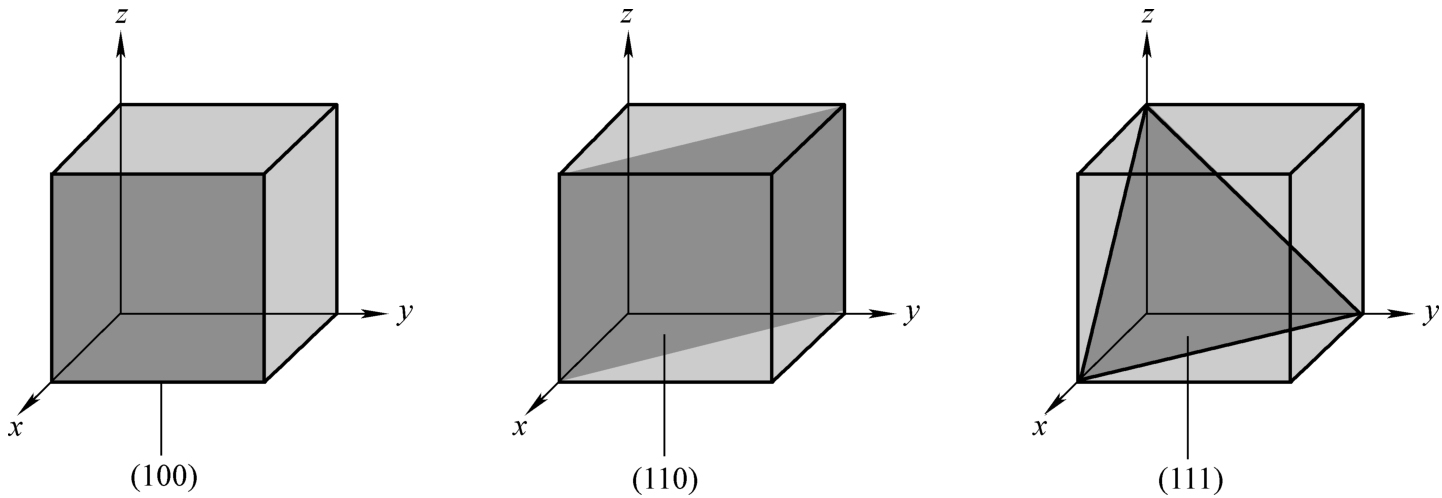

Um plano cristalino é definido como uma superfície plana formada pelo arranjo de átomos, íons ou moléculas dentro de um cristal. Por outro lado, uma direção cristalina refere-se a uma orientação específica desses arranjos atômicos.

Os planos cristalinos são representados usando índices de Miller. Normalmente, parênteses () denotam planos de cristal, colchetes [] indicam direções de cristal, colchetes angulares <> significam famílias de direções de cristal e colchetes {} representam famílias de planos de cristal. Na fabricação de semicondutores, os planos de cristal mais comumente usados para wafers de silício são (100), (110) e (111). Cada plano cristalino possui características únicas, tornando-os adequados para diferentes processos de produção.

Por exemplo, (100) planos de cristal são predominantemente utilizados na fabricação de dispositivos MOS devido às suas propriedades de superfície favoráveis, que facilitam o controle sobre a tensão limite. Além disso, wafers com (100) planos de cristal são mais fáceis de manusear durante o processamento e possuem superfícies relativamente planas, tornando-os ideais para a produção de circuitos integrados em grande escala. Em contraste, (111) planos cristalinos, que possuem maior densidade atômica e menores custos de crescimento, são frequentemente utilizados em dispositivos bipolares. Esses planos podem ser alcançados gerenciando cuidadosamente a direção do cristal durante o processo de crescimento, selecionando a direção apropriada do cristal-semente.

O plano de cristal (100) é paralelo ao eixo Y-Z e cruza o eixo X no ponto onde o valor unitário é 1. O plano de cristal (110) cruza os eixos X e Y, enquanto o plano de cristal (111) cruza todos os três eixos: X, Y e Z.

Numa perspectiva estrutural, o plano cristalino (100) tem uma forma quadrada, enquanto o plano cristalino (111) assume uma forma triangular. Devido às variações na estrutura entre os diferentes planos cristalinos, a maneira pela qual um wafer se quebra também difere. Wafers orientados ao longo de <100> tendem a se quebrar em formas quadradas ou criar quebras em ângulos retos (90°), enquanto aqueles orientados ao longo de <111> se quebram em fragmentos triangulares.

Dadas as propriedades químicas, elétricas e físicas únicas associadas às estruturas internas dos cristais, a orientação cristalina específica de um wafer impacta significativamente seu desempenho geral. Consequentemente, é crucial manter um controle rigoroso sobre a orientação do cristal durante o processo de preparação.

Semicorex oferece alta qualidadebolachas semicondutoras. Se você tiver alguma dúvida ou precisar de detalhes adicionais, não hesite em entrar em contato conosco.

Telefone de contato # +86-13567891907

E-mail: sales@semicorex.com