- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Processos Plasmáticos em Operações CVD

1. Limpeza da Câmara

Durante o processo de Deposição Química de Vapor (CVD), depósitos se formam não apenas na superfície do wafer, mas também nos componentes dentro da câmara do processo e em suas paredes. Os filmes depositados nas peças devem ser removidos regularmente para manter as condições estáveis do processo e evitar a contaminação dos wafers por partículas. A maioria das câmaras CVD emprega gases de reação química à base de flúor para limpeza.

Nas câmaras CVD de óxido de silício, a limpeza do plasma normalmente envolve gases fluorcarbonados, como CF4, C2F6 e C3F8, que se decompõem no plasma, liberando radicais de flúor. As reações químicas são representadas da seguinte forma:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Os átomos de flúor, estando entre os radicais mais reativos, reagem rapidamente com o óxido de silício para formar SiF4 gasoso, que pode ser facilmente evacuado da câmara:

·F + SiO2 -> SiF4 + O2 + outros subprodutos voláteis

As câmaras CVD de tungstênio normalmente usam SF6 e NF3 como fontes de flúor. Os radicais de flúor reagem com o tungstênio para produzir hexafluoreto de tungstênio volátil (WF6), que pode ser evacuado da câmara por meio de bombas de vácuo. A limpeza da câmara de plasma pode ser encerrada automaticamente monitorando as características de emissão de flúor no plasma, evitando a purificação excessiva da câmara. Esses aspectos serão discutidos com mais detalhes.

2. Preenchimento de lacunas

Quando a lacuna entre as linhas de metal diminui para 0,25 µm com uma proporção de 4:1, a maioria das técnicas de deposição de CVD luta para preencher as lacunas sem vazios. O CVD de plasma de alta densidade (HDP-CVD) é capaz de preencher essas lacunas estreitas sem criar vazios (veja a figura abaixo). O processo HDP-CVD será descrito posteriormente.

3. Gravura de Plasma

Comparada à gravação úmida, a gravação a plasma oferece vantagens como perfis de gravação anisotrópica, detecção automática de ponto final e menor consumo de produtos químicos, juntamente com taxas de gravação razoavelmente altas, boa seletividade e uniformidade.

4. Controle de perfis de gravação

Antes da gravação a plasma se tornar difundida na fabricação de semicondutores, a maioria das fábricas de wafer usava gravação química úmida para transferência de padrões. No entanto, a corrosão úmida é um processo isotrópico (gravação na mesma taxa em todas as direções). Quando os tamanhos dos recursos diminuem abaixo de 3 µm, o ataque isotrópico resulta em corte inferior, limitando a aplicação do ataque úmido.

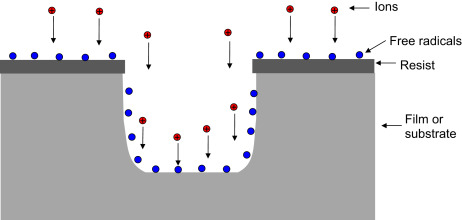

Nos processos de plasma, os íons bombardeiam continuamente a superfície do wafer. Seja através de mecanismos de dano à rede ou de mecanismos de passivação da parede lateral, a gravação por plasma pode atingir perfis de gravação anisotrópica. Ao reduzir a pressão durante o processo de gravação, o caminho livre médio dos íons pode ser aumentado, reduzindo assim as colisões de íons para melhor controle do perfil.

5. Taxa de gravação e seletividade

O bombardeio de íons no plasma ajuda a quebrar as ligações químicas dos átomos da superfície, expondo-os aos radicais gerados pelo plasma. Esta combinação de tratamento físico e químico aumenta significativamente a taxa de reação química do ataque químico. A taxa de corrosão e a seletividade são determinadas pelos requisitos do processo. Como tanto o bombardeio de íons quanto os radicais desempenham papéis cruciais na gravação, e a potência de RF pode controlar o bombardeio de íons e os radicais, a potência de RF torna-se um parâmetro chave para controlar a taxa de gravação. O aumento da potência de RF pode aumentar significativamente a taxa de gravação, que será discutida em mais detalhes, afetando também a seletividade.

6. Detecção de ponto final

Sem plasma, o ponto final da corrosão deve ser determinado pelo tempo ou pela inspeção visual do operador. Nos processos de plasma, à medida que o ataque progride através do material da superfície para iniciar o ataque ao material subjacente (ponto final), a composição química do plasma muda devido à alteração nos subprodutos do ataque, evidente através de uma mudança na cor da emissão. Ao monitorar a mudança na cor da emissão com sensores ópticos, o ponto final da gravação pode ser processado automaticamente. Na produção de IC, esta é uma ferramenta altamente valiosa.**