- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

As perspectivas de aplicação de substratos de carboneto de silício de 12 polegadas

2025-01-10

Quais são as características do material e os requisitos técnicos de 12 polegadasSubstratos de carboneto de silício?

A. Características físicas e químicas básicas do carboneto de silício

Uma das características mais proeminentes do carboneto de silício é sua ampla largura de banda, aproximadamente 3,26 eV para 4H-SiC ou 3,02 eV para 6H-SiC, significativamente maior que 1,1 eV do silício. Este amplo bandgap permite que o SiC opere sob intensidades de campo elétrico extremamente altas e resista a calor significativo sem ruptura ou ruptura térmica, tornando-o o material preferido para dispositivos eletrônicos em ambientes de alta tensão e alta temperatura.

Campo elétrico de alta decomposição: O campo elétrico de alta decomposição do SiC (cerca de 10 vezes o do silício) permite que ele funcione de forma estável sob alta tensão, alcançando alta densidade de potência e eficiência em sistemas eletrônicos de potência, especialmente em veículos elétricos, conversores de energia e sistemas industriais. fontes de alimentação.

Resistência a altas temperaturas: A alta condutividade térmica do SiC e a capacidade de suportar altas temperaturas (até 600°C ou mais) tornam-no uma escolha ideal para dispositivos necessários para operar em ambientes extremos, especialmente nas indústrias automotiva e aeroespacial.

Desempenho de alta frequência: Embora a mobilidade eletrônica do SiC seja menor que a do silício, ainda é suficiente para suportar aplicações de alta frequência. Portanto, o SiC desempenha um papel crucial em campos de alta frequência, como comunicação sem fio, radar e amplificadores de potência de alta frequência.

Resistência à radiação: A forte resistência à radiação do SiC é particularmente evidente em dispositivos espaciais e na eletrônica de energia nuclear, onde pode suportar interferências de radiação externa sem degradação significativa do desempenho do material.

B. Principais indicadores técnicos de substratos de 12 polegadas

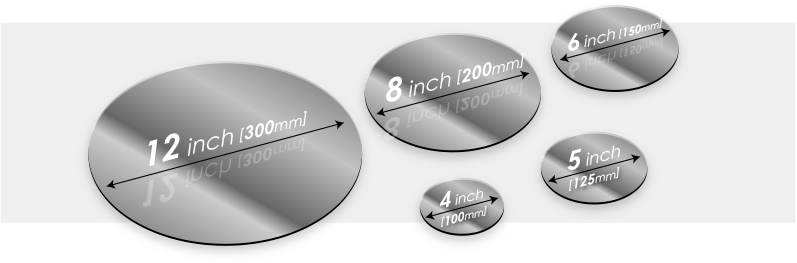

As vantagens dos substratos de carboneto de silício de 12 polegadas (300 mm) não se refletem apenas no aumento do tamanho, mas também nos seus requisitos técnicos abrangentes, que determinam diretamente a dificuldade de fabricação e o desempenho dos dispositivos finais.

Estrutura Cristalina: O SiC possui principalmente duas estruturas cristalinas comuns -4H-SiC e 6H-SiC. 4H-SiC, com sua maior mobilidade eletrônica e excelente condutividade térmica, é mais adequado para aplicações de alta frequência e alta potência, enquanto o 6H-SiC tem maior densidade de defeitos e pior desempenho eletrônico, normalmente usado para aplicações de baixa potência e baixa frequência. Para substratos de 12 polegadas, a escolha da estrutura cristalina apropriada é crucial. O 4H-SiC, com menos defeitos de cristal, é mais adequado para aplicações de alta frequência e alta potência.

Qualidade da superfície do substrato: A qualidade da superfície do substrato tem impacto direto no desempenho do dispositivo. A suavidade da superfície, a rugosidade e a densidade dos defeitos precisam ser rigorosamente controladas. Uma superfície áspera não afeta apenas a qualidade cristalina do dispositivo, mas também pode levar à falha precoce do dispositivo. Portanto, melhorar a suavidade da superfície do substrato através de tecnologias como o Polimento Químico-Mecânico (CMP) é crucial.

Controle de espessura e uniformidade: O tamanho aumentado dos substratos de 12 polegadas significa maiores requisitos para uniformidade de espessura e qualidade do cristal. Espessuras inconsistentes podem levar a estresse térmico irregular, afetando o desempenho e a confiabilidade do dispositivo. Para garantir substratos de 12 polegadas de alta qualidade, o crescimento preciso e os subsequentes processos de corte e polimento devem ser empregados para garantir a consistência da espessura.

C. Vantagens de tamanho e produção de substratos de 12 polegadas

À medida que a indústria de semicondutores avança em direção a substratos maiores, os substratos de carboneto de silício de 12 polegadas oferecem vantagens significativas em eficiência de produção e economia. Comparado ao tradicionalSubstratos de 6 e 8 polegadas, substratos de 12 polegadas podem fornecer mais cortes de cavacos, aumentando significativamente o número de cavacos produzidos por produção, reduzindo significativamente o custo unitário de cavacos. Além disso, o tamanho maior dos substratos de 12 polegadas proporciona uma plataforma melhor para a produção eficiente de circuitos integrados, reduzindo etapas repetitivas de produção e melhorando a eficiência geral da produção.

Como são fabricados os substratos de carboneto de silício de 12 polegadas?

A. Técnicas de crescimento de cristais

Método de sublimação (PVT):

O Método de Sublimação (Transporte Físico de Vapor, PVT) é uma das técnicas de crescimento de cristais de carboneto de silício mais comumente utilizadas, especialmente adequada para a produção de substratos de carboneto de silício de grande porte. Neste processo, as matérias-primas de carboneto de silício sublimam-se a altas temperaturas, e o carbono gasoso e o silício recombinam-se no substrato quente para se transformarem em cristais. As vantagens do método de sublimação incluem alta pureza de material e boa qualidade de cristal, adequado para a produção de alta demandaSubstratos de 12 polegadas. No entanto, este método também enfrenta alguns desafios, tais como taxas de crescimento lentas e elevados requisitos para um controlo rigoroso da temperatura e da atmosfera.

Método CVD (deposição química de vapor):

No processo CVD, precursores gasosos (como SiCl₄ e C₆H₆) se decompõem e se depositam no substrato para formar um filme em altas temperaturas. Comparado ao PVT, o método CVD pode proporcionar um crescimento de filme mais uniforme e é adequado para o acúmulo de materiais de filme fino e funcionalização de superfície. Embora o método CVD apresente algumas dificuldades no controle de espessura, ele ainda é amplamente utilizado para melhorar a qualidade do cristal e a uniformidade do substrato.

B. Técnicas de corte e polimento de substrato

Corte de cristal:

Cortar substratos de 12 polegadas de cristais de grande porte é uma técnica complexa. O processo de corte de cristal requer controle preciso do estresse mecânico para garantir que o substrato não rache ou desenvolva microfissuras durante o corte. Para melhorar a precisão do corte, a tecnologia de corte a laser é frequentemente usada ou combinada com ferramentas mecânicas ultrassônicas e de alta precisão para melhorar a qualidade do corte.

Polimento e Tratamento de Superfície:

O Polimento Químico-Mecânico (CMP) é uma tecnologia chave para melhorar a qualidade da superfície do substrato. Este processo remove microdefeitos na superfície do substrato através da ação sinérgica de atrito mecânico e reações químicas, garantindo suavidade e planicidade. O tratamento de superfície não só melhora o brilho do substrato, mas também reduz os defeitos superficiais, otimizando assim o desempenho dos dispositivos subsequentes.

C. Controle de defeitos do substrato e inspeção de qualidade

Tipos de defeitos:

Defeitos comuns emsubstratos de carboneto de silícioincluem luxações, defeitos de rede e microfissuras. Esses defeitos podem afetar diretamente o desempenho elétrico e a estabilidade térmica dos dispositivos. Portanto, é essencial controlar rigorosamente a ocorrência desses defeitos durante o crescimento, corte e polimento do substrato. Luxações e defeitos de rede geralmente se originam do crescimento impróprio do cristal ou de temperaturas de corte excessivas.

Avaliação de Qualidade:

Para garantir a qualidade do substrato, tecnologias como Microscopia Eletrônica de Varredura (SEM) e Microscopia de Força Atômica (AFM) são comumente usadas para inspeção de qualidade de superfície. Além disso, testes de desempenho elétrico (como condutividade e mobilidade) podem avaliar ainda mais a qualidade do substrato.

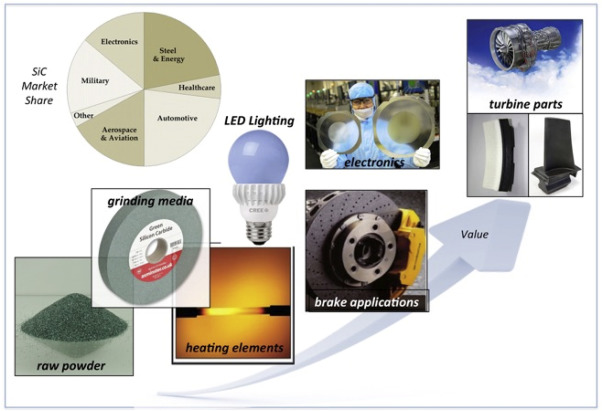

Em quais campos os substratos de carboneto de silício de 12 polegadas são aplicados?

A. Eletrônica de Potência e Dispositivos Semicondutores de Potência

Substratos de carboneto de silício de 12 polegadas são amplamente utilizados em dispositivos semicondutores de potência, particularmente em MOSFETs, IGBTs e diodos Schottky. Esses dispositivos são amplamente aplicados em gerenciamento eficiente de energia, fontes de alimentação industriais, conversores e veículos elétricos. A tolerância de alta tensão e as características de baixa perda de comutação dos dispositivos SiC permitem-lhes melhorar significativamente a eficiência de conversão de energia, reduzir a perda de energia e promover o desenvolvimento de tecnologias de energia verde.

B. Novas Energias e Veículos Elétricos

Em veículos elétricos, os substratos de carboneto de silício de 12 polegadas podem aumentar a eficiência dos sistemas de acionamento elétrico e melhorar a velocidade e o alcance de carregamento da bateria. Devido à capacidade demateriais de carboneto de silíciopara lidar eficazmente com sinais de alta tensão e alta frequência, eles também são indispensáveis em equipamentos de carregamento de alta velocidade em estações de carregamento de veículos elétricos.

C. Comunicações 5G e eletrônica de alta frequência

Substratos de carboneto de silício de 12 polegadas, com excelente desempenho de alta frequência, são amplamente utilizados em estações base 5G e dispositivos RF de alta frequência. Eles podem melhorar significativamente a eficiência da transmissão do sinal e reduzir a perda de sinal, apoiando a transmissão de dados em alta velocidade das redes 5G.

D. Setor Energético

Os substratos de carboneto de silício também têm aplicações importantes em campos de energia renovável, como inversores fotovoltaicos e geração de energia eólica. Ao melhorar a eficiência da conversão de energia, os dispositivos SiC podem reduzir a perda de energia e aumentar a estabilidade e a confiabilidade dos equipamentos da rede elétrica.

Quais são os desafios e gargalos dos substratos de carboneto de silício de 12 polegadas?

A. Custos de Fabricação e Produção em Grande Escala

O custo de produção de 12 polegadasbolachas de carboneto de silíciopermanece elevado, refletido principalmente em matérias-primas, investimento em equipamentos e pesquisa e desenvolvimento tecnológico. Como superar os desafios técnicos da produção em grande escala e reduzir os custos unitários de fabricação é fundamental para promover a popularização da tecnologia de carboneto de silício.

B. Defeitos do Substrato e Consistência de Qualidade

Embora os substratos de 12 polegadas tenham vantagens de produção, ainda podem ocorrer defeitos durante os processos de crescimento, corte e polimento do cristal, levando a uma qualidade inconsistente do substrato. Como reduzir a densidade de defeitos e melhorar a consistência da qualidade através de tecnologias inovadoras é um foco de pesquisas futuras.

C. Demanda por atualizações de equipamentos e tecnologia

A demanda por equipamentos de corte e polimento de alta precisão está aumentando. Ao mesmo tempo, a inspeção precisa da qualidade de substratos com base em novas tecnologias de detecção (como microscopia de força atômica, varredura por feixe de elétrons, etc.) é fundamental para melhorar a eficiência da produção e a qualidade do produto.

Nós da Semicorex fornecemos uma variedade deBolachas de alta qualidademeticulosamente projetado para atender aos exigentes requisitos da indústria de semicondutores. Se você tiver alguma dúvida ou precisar de detalhes adicionais, não hesite em entrar em contato conosco.

Telefone de contato: +86-13567891907

E-mail: sales@semicorex.com