- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Por que escolher a sinterização sem pressão para preparação de cerâmica de SiC?

2024-09-06

Cerâmica de carboneto de silício (SiC), conhecidos por sua alta dureza, alta resistência, resistência a altas temperaturas e resistência à corrosão, encontram amplas aplicações nas indústrias aeroespacial, petroquímica e de circuitos integrados. Dado que a maioria dos produtos de SiC são itens de alto valor agregado, o potencial de mercado é substancial, atraindo atenção significativa de vários países e tornando-se um ponto focal da pesquisa em ciência dos materiais. No entanto, a temperatura de síntese ultra-alta e a dificuldade de conseguir uma sinterização densa de cerâmicas de SiC limitaram o seu desenvolvimento. O processo de sinterização é crucial para a cerâmica SiC.

Como os métodos de sinterização se comparam: sinterização por reação versus sinterização sem pressão?

O SiC, por ser um composto com fortes ligações covalentes, apresenta baixas taxas de difusão durante a sinterização devido às suas características estruturais que proporcionam alta dureza, alta resistência, alto ponto de fusão e resistência à corrosão. Isto requer o uso de aditivos de sinterização e pressão externa para alcançar a densificação. Atualmente, tanto a sinterização por reação quanto a sinterização sem pressão do SiC têm visto avanços significativos na pesquisa e na aplicação industrial.

O processo de sinterização por reação paraCerâmica SiCé uma técnica de sinterização com formato quase final, caracterizada por encolhimento mínimo e alterações de tamanho durante a sinterização. Oferece vantagens como baixas temperaturas de sinterização, estruturas de produto densas e baixos custos de produção, tornando-o adequado para a preparação de produtos cerâmicos de SiC grandes e de formatos complexos. No entanto, o processo tem desvantagens, incluindo uma preparação inicial complexa do corpo verde e potencial contaminação por subprodutos. Além disso, a faixa de temperatura operacional do sinterizado por reaçãoCerâmica SiCé limitado pelo conteúdo gratuito do Si; acima de 1400°C, a resistência do material diminui rapidamente devido à fusão do Si livre.

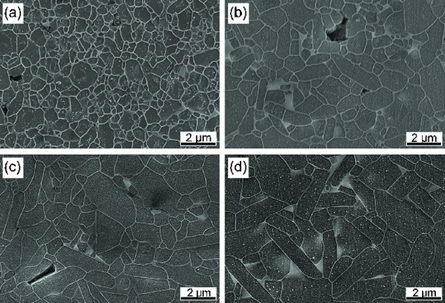

Microestruturas típicas de cerâmicas de SiC sinterizadas em diversas temperaturas

A tecnologia de sinterização sem pressão para SiC está bem estabelecida, com benefícios que incluem a capacidade de usar vários processos de formação, superando limitações no formato e tamanho do produto e alcançando alta resistência e tenacidade com aditivos apropriados. Além disso, a sinterização sem pressão é simples e adequada para a produção em massa de componentes cerâmicos em diferentes formatos. No entanto, é mais caro que o SiC sinterizado por reação devido ao custo mais elevado do pó de SiC utilizado.

A sinterização sem pressão inclui principalmente sinterização em fase sólida e em fase líquida. Comparado ao SiC sinterizado sem pressão em fase sólida, o SiC sinterizado por reação apresenta baixo desempenho em altas temperaturas, especialmente porque a resistência à flexão doCerâmica SiCcai acentuadamente acima de 1400°C e apresentam baixa resistência a ácidos e bases fortes. Por outro lado, sinterizados em fase sólida sem pressãoCerâmica SiCapresentam propriedades mecânicas superiores em altas temperaturas e melhor resistência à corrosão em ácidos e bases fortes.

Tecnologia para Fabricação de SiC Ligado por Reação

Quais são os desenvolvimentos de pesquisa em tecnologia de sinterização sem pressão?

Sinterização em fase sólida: Sinterização em fase sólida deCerâmica SiCenvolve altas temperaturas, mas resulta em propriedades físicas e químicas estáveis, particularmente mantendo a resistência em altas temperaturas, oferecendo um valor de aplicação único. Ao adicionar boro (B) e carbono © ao SiC, o boro ocupa os limites dos grãos do SiC, substituindo parcialmente o carbono no SiC para formar uma solução sólida, enquanto o carbono reage com o SiO2 da superfície e a impureza Si no SiC. Estas reações reduzem a energia dos contornos dos grãos e aumentam a energia superficial, aumentando assim a força motriz para a sinterização e promovendo a densificação. Desde a década de 1990, o uso de B e C como aditivos para sinterização sem pressão de SiC tem sido amplamente aplicado em vários campos industriais. A principal vantagem é a ausência de uma segunda fase ou fase vítrea nos contornos de grão, resultando em contornos de grão limpos e excelente desempenho em altas temperaturas, estável até 1600°C. A desvantagem é que a densificação completa não é alcançada, com alguns poros fechados nos cantos dos grãos, e altas temperaturas podem levar ao crescimento dos grãos.

Sinterização em Fase Líquida: Na sinterização em fase líquida, os auxiliares de sinterização são normalmente adicionados em pequenas porcentagens, e a fase intergranular resultante pode reter óxidos consideráveis após a sinterização. Consequentemente, o SiC sinterizado em fase líquida tende a fraturar ao longo dos limites dos grãos, oferecendo alta resistência e tenacidade à fratura. Comparada à sinterização em fase sólida, a fase líquida formada durante a sinterização reduz efetivamente a temperatura de sinterização. O sistema Al2O3-Y2O3 foi um dos primeiros e mais atraentes sistemas estudados para sinterização em fase líquida deCerâmica SiC. Este sistema permite a densificação em temperaturas relativamente baixas. Por exemplo, a incorporação de amostras em um leito de pó contendo Al2O3, Y2O3 e MgO facilita a formação da fase líquida através de reações entre MgO e SiO2 superficial em partículas de SiC, promovendo a densificação através do rearranjo de partículas e reprecipitação do fundido. Além disso, Al2O3, Y2O3 e CaO usados como aditivos para sinterização sem pressão de SiC resultam na formação de fases Al5Y3O12 no material; com o aumento do teor de CaO, aparecem fases de óxido CaY2O4, formando caminhos de penetração rápida nos limites dos grãos e melhorando a sinterabilidade do material.

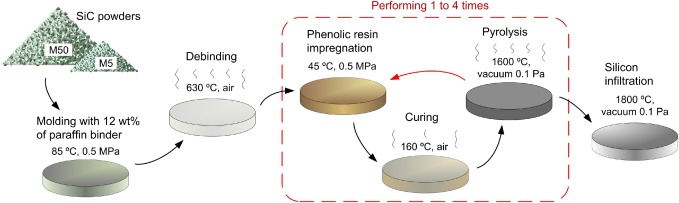

![]()

Como os aditivos melhoram a sinterização sem pressão deCerâmica SiC?

Os aditivos podem aumentar a densificação de sinterizados sem pressãoCerâmica SiC, reduza a temperatura de sinterização, altere a microestrutura e melhore as propriedades mecânicas. A pesquisa sobre sistemas aditivos evoluiu de sistemas de componente único para sistemas multicomponentes, com cada componente desempenhando um papel único na melhoriaCerâmica SiCdesempenho. No entanto, a introdução de aditivos também tem desvantagens, como as reações entre os aditivos e o SiC que produzem subprodutos gasosos como Al2O e CO, aumentando a porosidade do material. A redução da porosidade e a mitigação dos efeitos de perda de peso dos aditivos serão áreas-chave de pesquisa para a futura sinterização em fase líquida deCerâmica SiC.**

Nós da Semicorex nos especializamos emCerâmica SiCe outros materiais cerâmicos aplicados na fabricação de semicondutores, se você tiver alguma dúvida ou precisar de detalhes adicionais, não hesite em entrar em contato conosco.

Telefone de contato: +86-13567891907

E-mail: sales@semicorex.com