- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC espesso CVD de alta pureza: insights do processo para crescimento de materiais

2024-07-26

1. ConvencionalSiC CVDProcesso de Deposição

O processo CVD padrão para deposição de revestimentos de SiC envolve uma série de etapas cuidadosamente controladas:

Aquecimento:O forno CVD é aquecido a uma temperatura entre 100-160°C.

Carregamento de substrato:Um substrato de grafite (mandril) é colocado em uma plataforma rotativa dentro da câmara de deposição.

Vácuo e Purga:A câmara é evacuada e purgada com gás argônio (Ar) em vários ciclos.

Aquecimento e Controle de Pressão:A câmara é aquecida até à temperatura de deposição sob vácuo contínuo. Depois de atingir a temperatura desejada, é mantido um tempo de espera antes da introdução do gás Ar para atingir uma pressão de 40-60 kPa. A câmara é então evacuada novamente.

Introdução de gás precursor:Uma mistura de hidrogênio (H2), argônio (Ar) e um gás hidrocarboneto (alcano) é introduzida em uma câmara de pré-aquecimento, juntamente com um precursor de clorosilano (normalmente tetracloreto de silício, SiCl4). A mistura gasosa resultante é então alimentada na câmara de reação.

Deposição e Resfriamento:Após a conclusão da deposição, o fluxo de H2, clorosilano e alcano é interrompido. O fluxo de argônio é mantido para purgar a câmara durante o resfriamento. Finalmente, a câmara é levada à pressão atmosférica, aberta e o substrato de grafite revestido com SiC é removido.

2. Aplicações de EspessuraSiC CVDCamadas

Camadas de SiC de alta densidade com mais de 1 mm de espessura encontram aplicações críticas em:

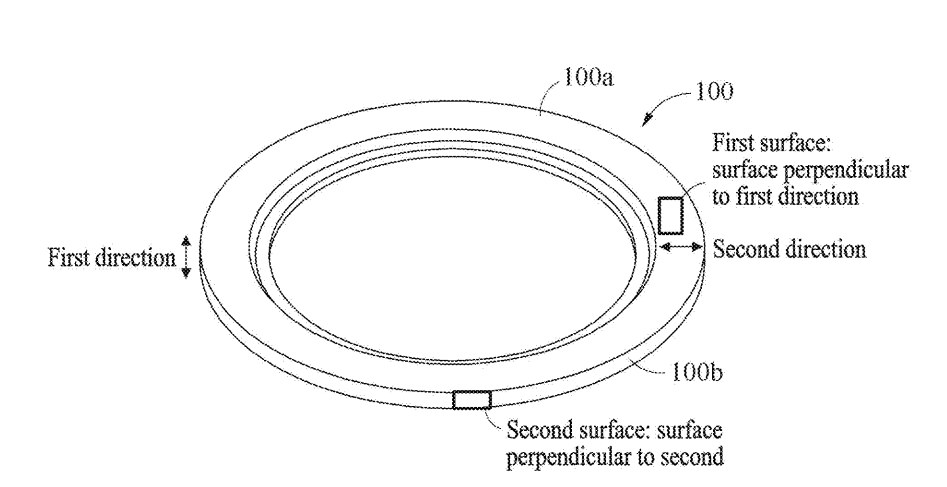

Fabricação de semicondutores:Como anéis de foco (FR) em sistemas de gravação a seco para fabricação de circuitos integrados.

Óptica e Aeroespacial:Camadas de SiC de alta transparência são utilizadas em espelhos ópticos e janelas de naves espaciais.

Essas aplicações exigem materiais de alto desempenho, tornando o SiC espesso um produto de alto valor e com potencial econômico significativo.

3. Características alvo para grau de semicondutorSiC CVD

SiC CVDpara aplicações de semicondutores, particularmente para anéis de foco, requer propriedades de material rigorosas:

Alta Pureza:SiC policristalino com nível de pureza de 99,9999% (6N).

Alta densidade:Uma microestrutura densa e sem poros é essencial.

Alta condutividade térmica:Os valores teóricos aproximam-se de 490 W/m·K, com valores práticos variando de 200-400 W/m·K.

Resistividade Elétrica Controlada:Valores entre 0,01-500 Ω.cm são desejáveis.

Resistência Plasmática e Inércia Química:Crítico para resistir a ambientes agressivos de corrosão.

Alta dureza:A dureza inerente do SiC (~3000 kg/mm2) necessita de técnicas de usinagem especializadas.

Estrutura Policristalina Cúbica:É desejado 3C-SiC (β-SiC) preferencialmente orientado com uma orientação cristalográfica dominante (111).

4. Processo CVD para Filmes Espessos 3C-SiC

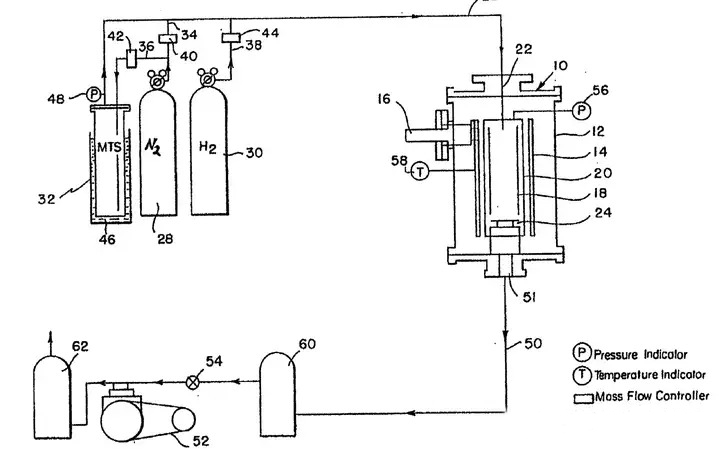

O método preferido para depositar filmes espessos de 3C-SiC para anéis de foco é o CVD, utilizando os seguintes parâmetros:

Seleção de precursor:Metiltriclorossilano (MTS) é comumente usado, oferecendo uma proporção molar Si/C de 1:1 para deposição estequiométrica. No entanto, alguns fabricantes otimizam a proporção Si:C (1:1,1 a 1:1,4) para aumentar a resistência do plasma, impactando potencialmente a distribuição do tamanho dos grãos e a orientação preferida.

Gás Transportador:O hidrogênio (H2) reage com espécies contendo cloro, enquanto o argônio (Ar) atua como gás de arraste para o MTS e dilui a mistura gasosa para controlar a taxa de deposição.

5. Sistema CVD para aplicações de anel de foco

É apresentada uma representação esquemática de um sistema CVD típico para depósito de 3C-SiC para anéis de foco. No entanto, os sistemas de produção detalhados são muitas vezes personalizados e proprietários.

6. Conclusão

A produção de camadas espessas de SiC de alta pureza via CVD é um processo complexo que requer controle preciso sobre vários parâmetros. À medida que a demanda por esses materiais de alto desempenho continua a aumentar, os esforços contínuos de pesquisa e desenvolvimento concentram-se na otimização das técnicas de CVD para atender aos rigorosos requisitos da fabricação de semicondutores de próxima geração e outras aplicações exigentes.**