- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Óxido de gálio/β-Ga2O3 de semicondutores de 4ª geração

2024-07-05

A primeira geração de materiais semicondutores é representada principalmente pelo silício (Si) e pelo germânio (Ge), que começaram a crescer na década de 1950. O germânio era dominante nos primeiros dias e era usado principalmente em transistores e fotodetectores de baixa tensão, baixa frequência e média potência, mas devido à sua baixa resistência a altas temperaturas e resistência à radiação, foi gradualmente substituído por dispositivos de silício no final dos anos 1960 . O silício ainda é o principal material semicondutor na área de microeletrônica devido à sua alta maturidade tecnológica e vantagens de custo.

A segunda geração de materiais semicondutores inclui principalmente semicondutores compostos, como arsenieto de gálio (GaAs) e fosfeto de índio (InP), que são amplamente utilizados em microondas de alto desempenho, ondas milimétricas, optoeletrônica, comunicações por satélite e outros campos. No entanto, em comparação com o silício, o seu custo, maturidade tecnológica e propriedades do material limitaram o desenvolvimento e a popularização de materiais semicondutores de segunda geração em mercados sensíveis ao custo.

Os representantes da terceira geração de semicondutores incluem principalmentenitreto de gálio (GaN)ecarboneto de silício (SiC), e todos estão muito familiarizados com esses dois materiais nos últimos dois anos. Os substratos de SiC foram comercializados pela Cree (mais tarde renomeada como Wolfspeed) em 1987, mas foi somente com a aplicação de Tesla nos últimos anos que a comercialização em larga escala de dispositivos de carboneto de silício foi verdadeiramente promovida. Desde unidades principais automotivas até armazenamento de energia fotovoltaica e eletrodomésticos brancos de consumo, o carboneto de silício entrou em nossas vidas diárias. A aplicação de GaN também é popular em nossos telefones celulares e dispositivos de carregamento de computador diários. Atualmente, a maioria dos dispositivos GaN são <650V e são amplamente utilizados na área de consumo. A velocidade de crescimento do cristal do SiC é muito lenta (0,1-0,3 mm por hora) e o processo de crescimento do cristal possui altos requisitos técnicos. Em termos de custo e eficiência, está longe de ser comparável aos produtos à base de silício.

Os semicondutores de quarta geração incluem principalmenteóxido de gálio (Ga2O3), diamante (diamante) enitreto de alumínio (AlN). Dentre eles, a dificuldade de preparo do substrato do óxido de gálio é menor que a do diamante e do nitreto de alumínio, e seu progresso na comercialização é o mais rápido e promissor. Em comparação com os materiais de Si e de terceira geração, os materiais semicondutores de quarta geração têm maiores lacunas de banda e intensidades de campo de ruptura e podem fornecer dispositivos de energia com maior tensão suportável.

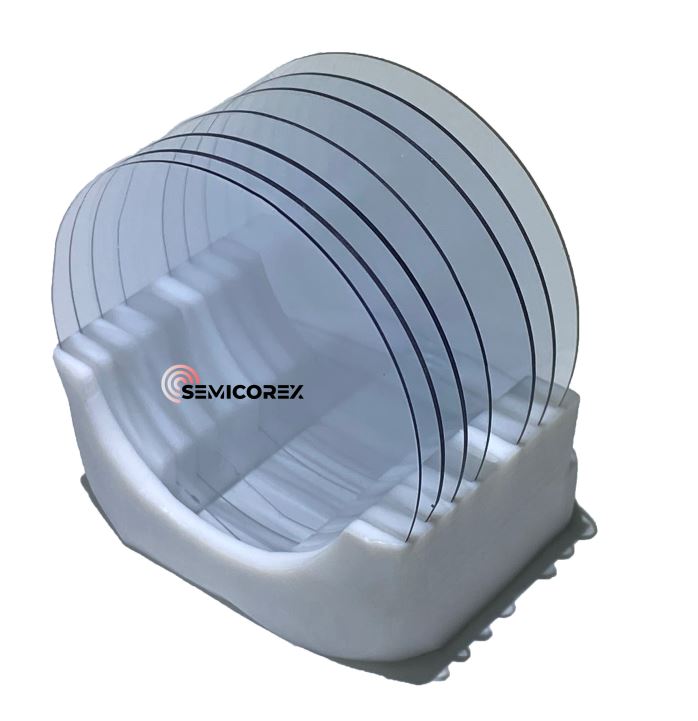

Uma das vantagens do óxido de gálio sobre o SiC é que seu cristal único pode ser cultivado pelo método de fase líquida, como o método Czochralski e o método de molde guiado da produção tradicional de hastes de silício. Ambos os métodos primeiro carregam pó de óxido de gálio de alta pureza em um cadinho de irídio e aquecem-no para derreter o pó.

O método Czochralski usa o cristal semente para entrar em contato com a superfície do fundido para iniciar o crescimento do cristal. Ao mesmo tempo, o cristal semente é girado e a haste do cristal semente é levantada lentamente para obter uma única haste de cristal com estrutura cristalina uniforme.

O método de molde guiado requer que um molde guia (feito de irídio ou outros materiais resistentes a altas temperaturas) seja instalado acima do cadinho. Quando o molde guia é imerso no fundido, o fundido é atraído para a superfície superior do molde pelo molde e pelo efeito sifão. O fundido forma uma película fina sob a ação da tensão superficial e se difunde para o ambiente. O cristal semente é colocado para baixo para entrar em contato com o filme fundido, e o gradiente de temperatura na parte superior do molde é controlado para fazer com que a face final do cristal semente cristalize um único cristal com a mesma estrutura do cristal semente. Em seguida, o cristal-semente é continuamente levantado pelo mecanismo de tração. O cristal semente completa a preparação de todo o cristal único após a liberação do ombro e crescimento de diâmetro igual. A forma e o tamanho da parte superior do molde determinam a forma da seção transversal do cristal cultivado pelo método de molde guiado.