- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Como fazer o processo CMP

2024-06-28

Processo CMP:

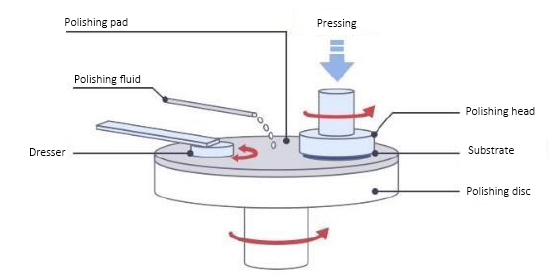

1. Corrija obolachana parte inferior da cabeça de polimento e coloque a almofada de polimento no disco de moagem;

2. A cabeça de polimento rotativa pressiona a almofada de polimento rotativa com uma certa pressão, e um líquido de moagem fluido composto de partículas nano-abrasivas e solução química é adicionado entre a superfície da pastilha de silício e a almofada de polimento. O líquido de moagem é revestido uniformemente sob a transmissão da almofada de polimento e da força centrífuga, formando uma película líquida entre a pastilha de silício e a almofada de polimento;

3. O achatamento é obtido através do processo alternado de remoção química e remoção mecânica do filme.

Principais parâmetros técnicos do CMP:

Taxa de moagem: a espessura do material removido por unidade de tempo.

Planicidade: (a diferença entre a altura do degrau antes e depois do CMP em um determinado ponto do wafer de silício/a altura do degrau antes do CMP) * 100%,

Uniformidade de moagem: incluindo uniformidade intra-wafer e uniformidade entre wafer. A uniformidade intra-wafer refere-se à consistência das taxas de moagem em diferentes posições dentro de um único wafer de silício; a uniformidade entre wafers refere-se à consistência das taxas de moagem entre diferentes wafers de silício sob as mesmas condições CMP.

Quantidade de defeitos: reflete o número e tipo de vários defeitos superficiais gerados durante o processo CMP, que afetarão o desempenho, a confiabilidade e o rendimento dos dispositivos semicondutores. Incluindo principalmente arranhões, depressões, erosão, resíduos e contaminação por partículas.

Aplicações CMP

Em todo o processo de fabricação de semicondutores, desdebolacha de silíciodesde a fabricação, fabricação de wafer até embalagem, o processo CMP precisará ser usado repetidamente.

No processo de fabricação do wafer de silício, depois que a haste de cristal é cortada em wafers de silício, ela precisará ser polida e limpa para obter um wafer de silício de cristal único como um espelho.

No processo de fabricação de wafer, por meio de implantação iônica, deposição de filme fino, litografia, gravação e ligações de fiação multicamadas, a fim de garantir que cada camada da superfície de fabricação atinja planicidade global em nível nanométrico, muitas vezes é necessário usar o processo CMP repetidamente.

No campo das embalagens avançadas, os processos CMP são cada vez mais introduzidos e utilizados em grandes quantidades, entre os quais através da tecnologia Silicon Via (TSV), fan-out, 2,5D, embalagens 3D, etc., utilizarão um grande número de processos CMP.

De acordo com o tipo de material polido, dividimos o CMP em três tipos:

1. Substrato, principalmente material de silício

2. Metal, incluindo camada de interconexão de metal de alumínio/cobre, Ta/Ti/TiN/TiNxCy e outras camadas de barreira de difusão, camada de adesão.

3. Dielétricos, incluindo dielétricos intercamadas como SiO2, BPSG, PSG, camadas de passivação como SI3N4/SiOxNy e camadas de barreira.