- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Compreendendo a tecnologia de gravação a seco na indústria de semicondutores

A gravação refere-se à técnica de remoção seletiva de material por meios físicos ou químicos para atingir os padrões estruturais projetados.

Atualmente, muitos dispositivos semicondutores empregam estruturas de dispositivos mesa, que são predominantemente criadas através de dois tipos de gravação:gravação úmida e gravação seca. Embora a gravação úmida simples e rápida desempenhe um papel significativo na fabricação de dispositivos semicondutores, ela tem desvantagens inerentes, como gravação isotrópica e baixa uniformidade, que resultam em controle limitado ao transferir padrões de tamanho pequeno. A gravação a seco, no entanto, com sua alta anisotropia, boa uniformidade e repetibilidade, tornou-se proeminente nos processos de fabricação de dispositivos semicondutores. O termo “gravação a seco” refere-se amplamente a qualquer tecnologia de corrosão não úmida usada para remover materiais de superfície e transferir padrões micro e nano, incluindo gravação a laser, gravação por plasma e gravação química por vapor. A gravação a seco discutida neste texto refere-se especificamente à aplicação restrita de processos que utilizam descarga de plasma – física ou química – para modificar superfícies de materiais. Abrange diversas tecnologias comuns de gravação industrial, incluindoGravura por feixe de íons (IBE), Gravura por íons reativos (RIE), Gravura por plasma por ressonância ciclotron eletrônica (ECR) e Gravura por plasma indutivamente acoplado (ICP).

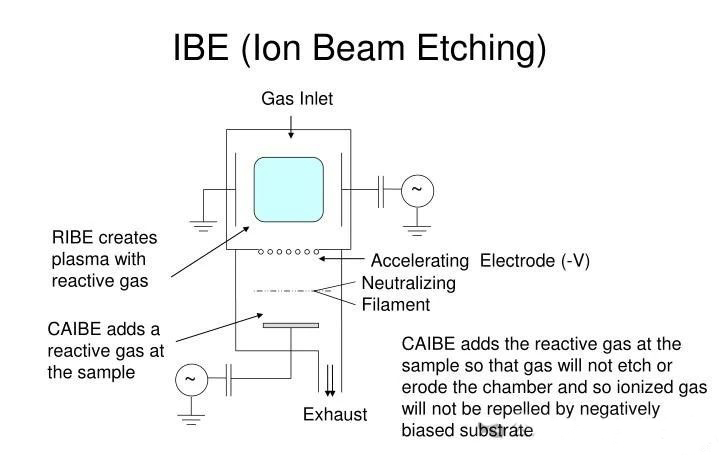

1. Gravura por feixe de íons (IBE)

Também conhecido como moagem iônica, o IBE foi desenvolvido na década de 1970 como um método de ataque puramente físico. O processo envolve feixes de íons criados a partir de gases inertes (como Ar, Xe) que são acelerados por uma voltagem para bombardear a superfície do material alvo. Os íons transferem energia para os átomos da superfície, fazendo com que aqueles com energia superior à sua energia de ligação sejam eliminados. Esta técnica emprega tensão acelerada para controlar a direção e a energia do feixe de íons, resultando em excelente anisotropia de gravação e controlabilidade de taxa. Embora seja ideal para gravar materiais quimicamente estáveis, como cerâmicas e certos metais, a necessidade de máscaras mais espessas para gravações mais profundas pode comprometer a precisão da gravação, e o bombardeio de íons de alta energia pode causar danos elétricos inevitáveis devido a interrupções na rede.

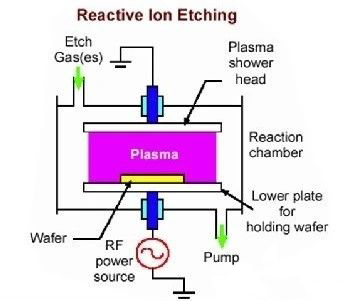

2. Gravura de íon reativo (RIE)

Desenvolvido a partir do IBE, o RIE combina reações químicas com bombardeio físico de íons. Comparado ao IBE, o RIE oferece taxas de gravação mais altas e excelente anisotropia e uniformidade em grandes áreas, tornando-o uma das técnicas de gravação mais utilizadas na micro e nano fabricação. O processo envolve a aplicação de tensão de radiofrequência (RF) a eletrodos de placas paralelas, fazendo com que os elétrons na câmara acelerem e ionizem os gases de reação, levando a um estado de plasma estável em um lado das placas. O plasma carrega um potencial positivo devido aos elétrons serem atraídos para o cátodo e aterrados no ânodo, criando assim um campo elétrico através da câmara. O plasma carregado positivamente acelera em direção ao substrato ligado ao cátodo, gravando-o efetivamente.

Durante o processo de gravação, a câmara mantém um ambiente de baixa pressão (0,1 ~ 10 Pa), o que aumenta a taxa de ionização dos gases de reação e acelera o processo de reação química na superfície do substrato. Geralmente, o processo RIE exige que os subprodutos da reação sejam voláteis para serem removidos com eficiência pelo sistema de vácuo, garantindo alta precisão de gravação. O nível de potência de RF determina diretamente a densidade do plasma e a tensão de polarização de aceleração, controlando assim a taxa de gravação. No entanto, ao mesmo tempo que aumenta a densidade do plasma, o RIE também aumenta a tensão de polarização, o que pode causar danos na rede e reduzir a seletividade da máscara, colocando assim limitações para aplicações de gravação. Com o rápido desenvolvimento de circuitos integrados em grande escala e a diminuição do tamanho dos transistores, tem havido uma maior demanda por precisão e proporções na fabricação micro e nano, levando ao advento de tecnologias de gravação a seco baseadas em plasma de alta densidade, fornecendo novas oportunidades para o avanço da tecnologia da informação eletrônica.

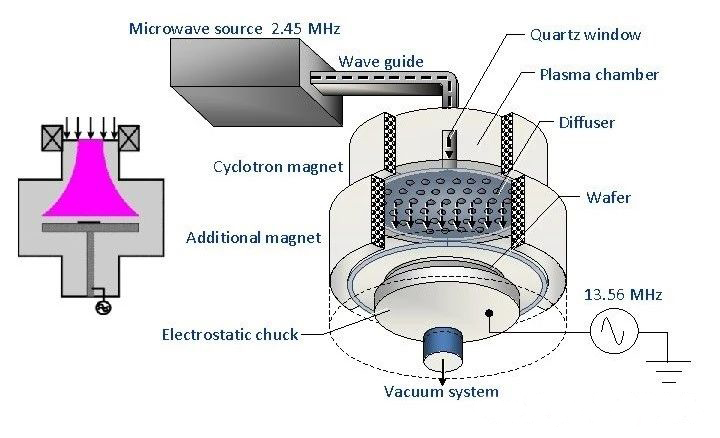

3. Gravura de Plasma por Ressonância Ciclotron Eletrônica (ECR)

A tecnologia ECR, um método inicial para obter plasma de alta densidade, utiliza energia de micro-ondas para ressoar com os elétrons dentro da câmara, aprimorada por um campo magnético de frequência correspondente aplicado externamente para induzir ressonância ciclotron de elétrons. Este método atinge densidades de plasma significativamente mais altas que o RIE, aumentando a taxa de gravação e a seletividade da máscara, facilitando assim a gravação de estruturas de proporção de aspecto ultra-elevada. No entanto, a complexidade do sistema, que depende do funcionamento coordenado de fontes de microondas, fontes de RF e campos magnéticos, apresenta desafios operacionais. O surgimento da gravação com plasma indutivamente acoplado (ICP) logo se seguiu como uma simplificação do ECR.

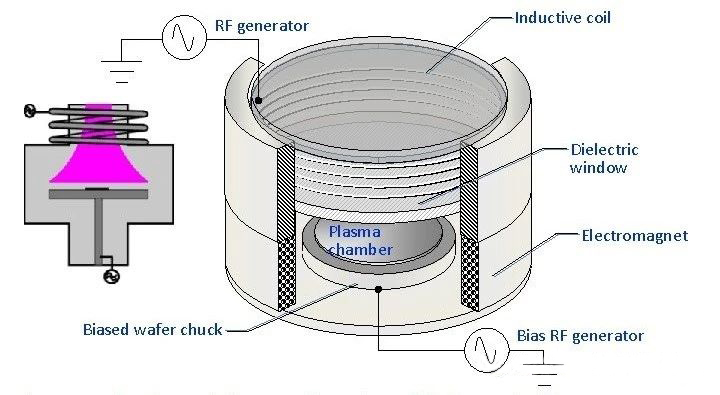

4. Gravura com Plasma Acoplado Indutivamente (ICP)

A tecnologia de gravação ICP simplifica o sistema baseado na tecnologia ECR usando duas fontes de RF de 13,56 MHz para controlar a geração de plasma e a tensão de polarização de aceleração. Em vez do campo magnético externo usado no ECR, uma bobina espiral induz um campo eletromagnético alternado, conforme mostrado no esquema. As fontes de RF transferem energia através de acoplamento eletromagnético para os elétrons internos, que se movem em um movimento de ciclotron dentro do campo induzido, colidindo com os gases de reação para causar ionização. Esta configuração atinge densidades de plasma comparáveis ao ECR. A gravação ICP combina as vantagens de vários sistemas de gravação, atendendo às necessidades de altas taxas de gravação, alta seletividade, uniformidade de grandes áreas e estrutura de equipamento simples e controlável, tornando-se rapidamente a escolha preferida para uma nova geração de tecnologias de gravação por plasma de alta densidade .

5. Características da Gravura a Seco

A tecnologia de ataque a seco rapidamente assumiu uma posição de destaque na micro e nanofabricação devido à sua anisotropia superior e altas taxas de ataque, substituindo o ataque a úmido. Os critérios para avaliar uma boa tecnologia de ataque a seco incluem seletividade de máscara, anisotropia, taxa de ataque, uniformidade geral e suavidade da superfície devido a danos na rede. Com muitos critérios de avaliação, a situação específica deve ser considerada com base nas necessidades de fabricação. Os indicadores mais diretos do ataque a seco são a morfologia da superfície, incluindo o nivelamento do piso e das paredes laterais gravados e a anisotropia dos terraços gravados, que podem ser controlados ajustando a proporção entre reações químicas e bombardeio físico. A caracterização microscópica após o ataque é normalmente realizada usando microscopia eletrônica de varredura e microscopia de força atômica. A seletividade da máscara, que é a relação entre a profundidade de gravação da máscara e a do material sob as mesmas condições e tempo de gravação, é crucial. Geralmente, quanto maior a seletividade, melhor será a precisão da transferência do padrão. As máscaras comuns usadas na gravação ICP incluem fotorresistentes, metais e filmes dielétricos. O fotorresiste tem baixa seletividade e pode degradar-se sob altas temperaturas ou bombardeio energético; os metais oferecem alta seletividade, mas apresentam desafios na remoção da máscara e muitas vezes exigem técnicas de mascaramento multicamadas. Além disso, as máscaras metálicas podem aderir às paredes laterais durante o ataque químico, formando caminhos de vazamento. Portanto, a escolha da tecnologia de máscara apropriada é especialmente importante para o ataque químico, e a seleção dos materiais da máscara deve ser determinada com base nos requisitos específicos de desempenho dos dispositivos.**