- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

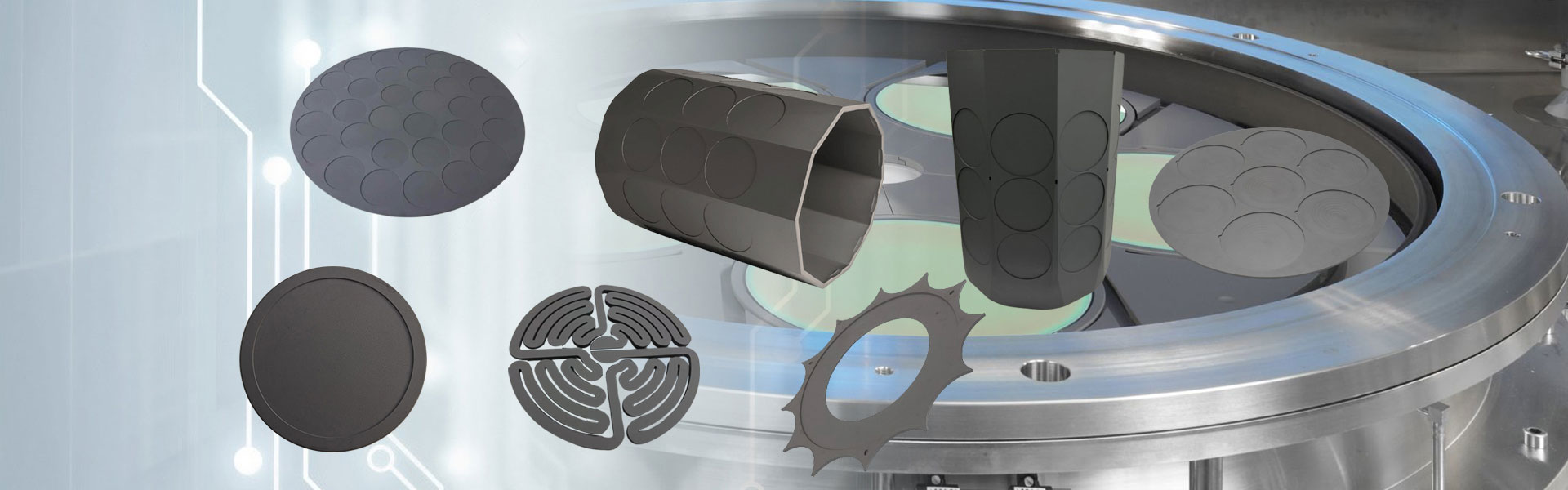

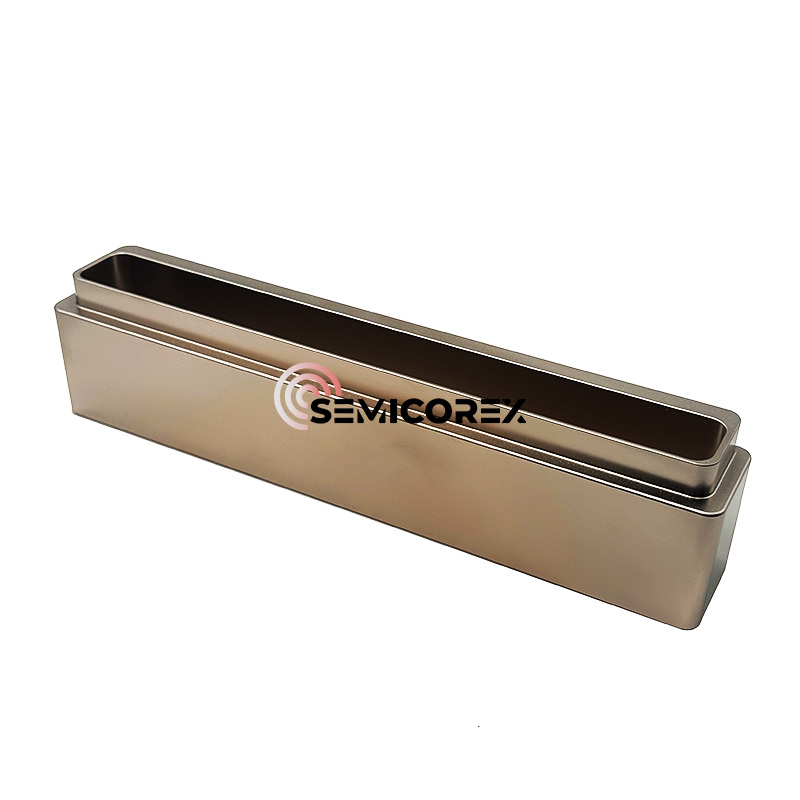

Placas superiores de grafite

As placas superiores de grafite semicorex são acessórios de engenharia de precisão projetados para manuseio seguro e confiável de garrafas de vidro quente em ambientes de fabricação de alta temperatura. Escolha Semicorex para obter qualidade de material incomparável, recursos de usinagem personalizados e desempenho consistente confiável pelos principais produtores de vidro em todo o mundo.*

Enviar consulta

As placas superiores de grafite semicorex são acessórios de alto desempenho projetados especificamente para uso na indústria de vidro quente, principalmente durante a formação e manuseio de garrafas de vidro. Essas placas superiores de grafite desempenham um papel crítico no processo de produção, fornecendo suporte confiável e retenção segura de recipientes de vidro sob condições extremas de temperatura. Projetado para suportar o ambiente exigente das linhas de fabricação de vidro, as placas superiores de grafite garantem a integridade estrutural do produto e a eficiência operacional do equipamento de produção.

Fabricado de alta densidade e grãos finosgrafite, essas placas superiores de grafite oferecem estabilidade térmica superior e excelente resistência ao choque térmico. O baixo coeficiente de expansão térmica da grafite permite que as placas mantenham a precisão dimensional durante os ciclos repetidos de aquecimento e resfriamento. Essa estabilidade é essencial para manter o alinhamento preciso e a aderência nas garrafas de vidro quente sem introduzir estresse ou deformação no recipiente.

Os materiais de grafite podem ser usados como várias ferramentas e modelos para soprar, derramar, pressionar, alongamento e outros processos de formação na produção de vidro, como rolos e mangas, cadinhos de fusão, revestimentos, plug-ins e moldes de formação. Além disso, muitas formas comuns foram padronizadas.

Para peças que operam em altas temperaturas e precisam ser lubrificadas, os produtos de grafite são usados em vez de metal. Nenhum óleo lubrificante é necessário durante o uso e a manutenção é muito conveniente. Por exemplo, os rolamentos de grafite podem ser usados para raios de tração plana e rolamentos de rolamentos de direção para produzir vidro plano, mangas de cobre para fornos de túnel e aperto de cabeça para máquinas de desenho de borda.

Comparado com a concha de metal dos telefones celulares, o processamento de vidro 3D ainda é um pouco difícil. No processo de formação quente de vidro 3D, o vidro precisa ser suavizado por aquecimento de alta temperatura e fixado no molde para obter a forma necessária. A flexão quente de vidro 3D possui altos requisitos para grafite. É necessário que a grafite tenha alta pureza e alta densidade. O requisito de alta pureza é impedir principalmente a oxidação da grafite em altas temperaturas para produzir bolhas, afetando assim o acabamento da superfície; O requisito de alta densidade é impedir o colapso do molde de grafite, aumentar sua força mecânica o máximo possível e garantir que a vida útil do molde seja bastante aprimorada. O acabamento da superfície da cavidade do molde afeta diretamente o efeito superficial do vidro 3D. A superfície da cavidade do molde não está apenas relacionada ao polimento fino, mas também intimamente relacionado ao diâmetro das partículas de grafite. Somente o menor diâmetro de partícula possível pode produzir uma cavidade de molde suficientemente lisa.

A semicorex está comprometida em produzir e pesquisargrafite de alta qualidade. Nossa grafite SMX-HJ-B é especializada em fornecer soluções de produtos para processamento de contêineres de vidro, oferecendo suporte confiável para fusão, moldagem e processamento de vidro. Isso garante processos de produção estáveis e excelente qualidade final do produto. Com inovação contínua e controle rigoroso de qualidade, nossos produtos de grafite se tornaram uma escolha confiável na indústria de vidro.

Características

1. Low condutividade térmica

Reduza as rachaduras/crimos e o choque térmico, o que pode fazer menos rejeitar e melhorar o rendimento, aumentar a relação "Melt-to-Pack".

2. Excelentes forças flexíveis e compressivas

Melhora o desempenho do desgaste e a resistência ao impacto, torna as partes de manuseio uma vida útil mais longa, o que pode

Reduza o tempo de inatividade da manutenção do produto e reduza ainda mais os custos de produção.

3. Low porosidade

Reduz o contato e a absorção de contaminantes, o que melhora efetivamente o rendimento e reduz os custos de produção.

4. Anti-oxidação

Melhore a resistência ao desgaste, o que pode prolongar a vida útil dos produtos e reduzir os custos de produção.