- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

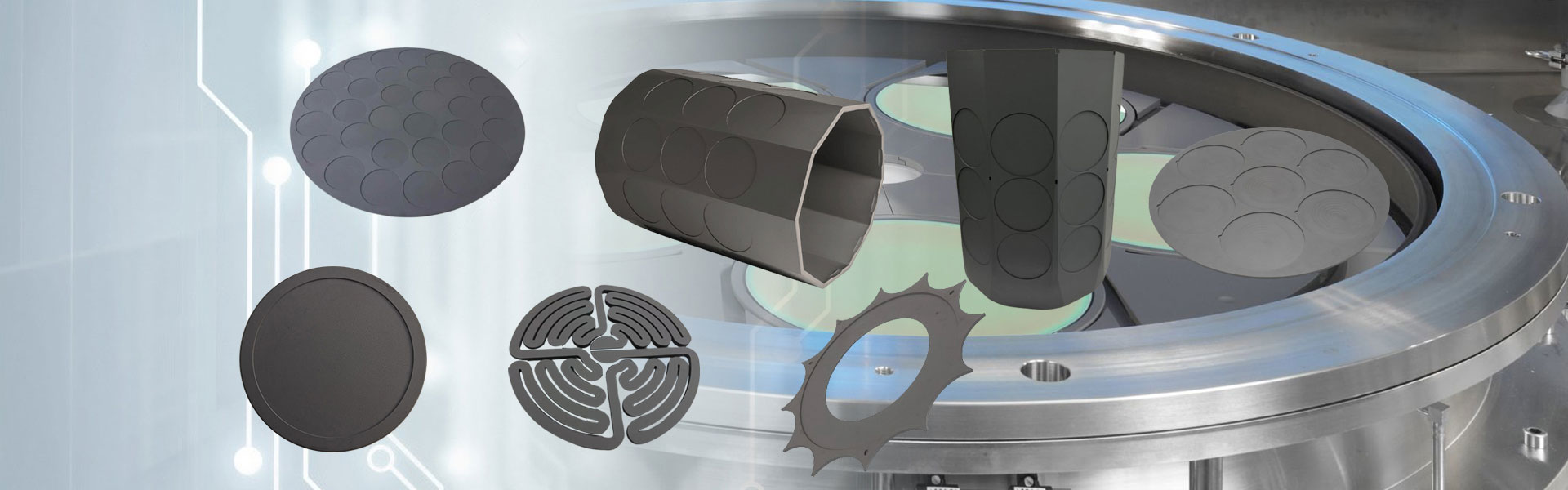

Freios de cerâmica de carbono

Os freios de cerâmica de carbono semicorex são a solução de frenagem definitiva para aplicações de alto desempenho. Escolha Semicorex para obter conhecimento de material incomparável, fabricação de precisão e confiabilidade comprovada confiável pelos principais OEMs em todo o mundo.*

Enviar consulta

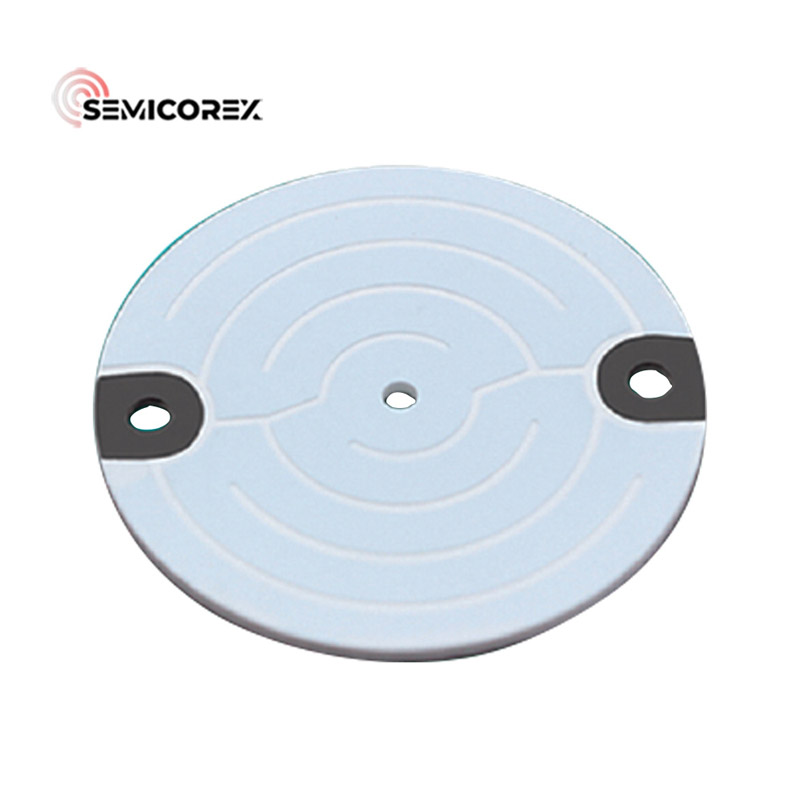

Os freios de cerâmica de carbono semicorex representam o auge deTecnologia de frenagem, projetado para oferecer desempenho intransigente, durabilidade excepcional e poder de parada consistente nas condições mais exigentes. Projetado para veículos de alto desempenho, automóveis de luxo e motocicletas avançadas, os sistemas de freio de cerâmica de carbono fornecem uma alternativa superior aos freios de aço ou ferro tradicionais.

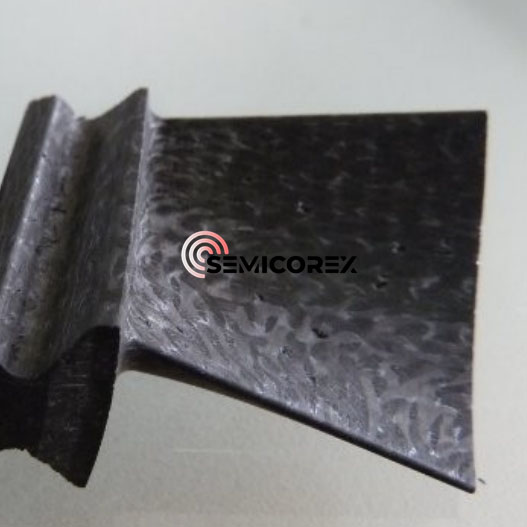

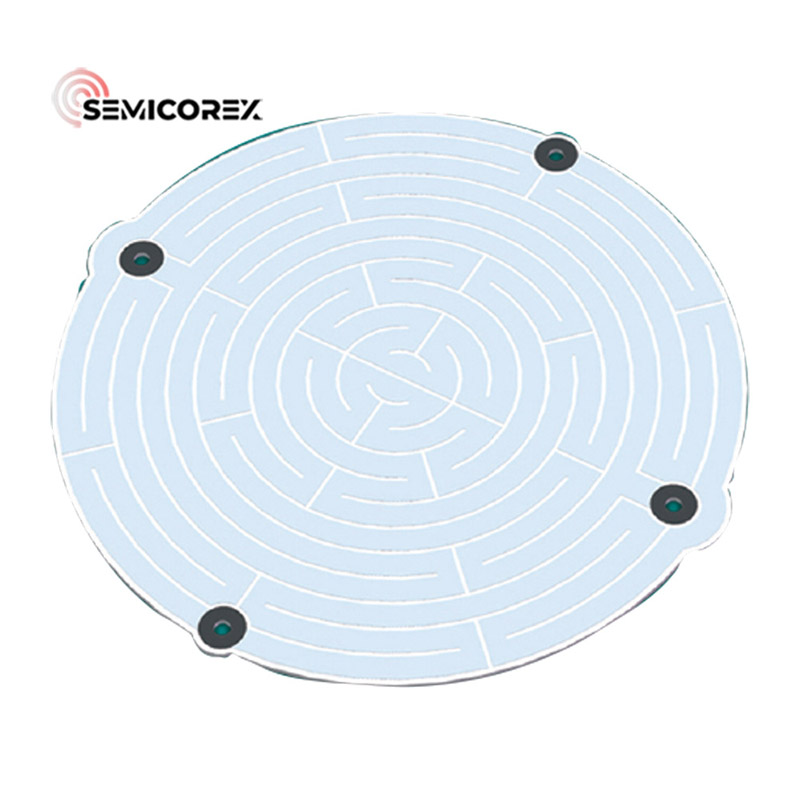

Os discos de freios de cerâmica de carbono são uma versão aprimorada deMateriais de Carbono/Carbono. O processo de fabricação é baseado em materiais carbono-carbono e é adicionado carboneto de silício. A alta resistência mecânica da fibra de carbono é combinada com a resistência ao desgaste e a resistência a oxidação de materiais cerâmicos. Os discos de freio de carbono-cerâmica não apenas herdam as vantagens da resistência a alta temperatura e baixa densidade de materiais de carbono carbono, mas também superam o problema do baixo coeficiente de atrito em ambientes úmidos e de baixa temperatura. Portanto, os discos de freio de carbono-cerâmica podem ser usados no mercado civil e nos mercados de aeronaves militares e de corrida. Os discos de carbono-cerâmica podem suportar altas temperaturas de até 1750 ° C, ter distâncias curtas de frenagem, têm peso leve e são livres de ferrugem.

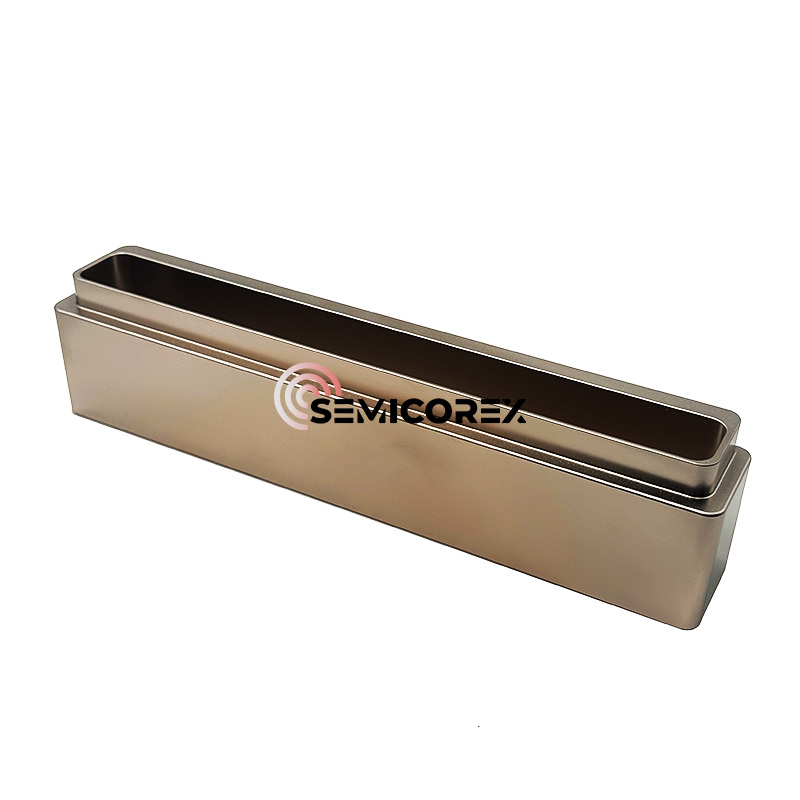

Selecione fibras longas contínuas e coloque uma camada de pneu de malha entre duas camadas de pano de fibra de carbono. Em seguida, uma técnica de perfuração de agulha é usada para formar um todo e, em seguida, a pré-forma de anel tridimensional necessária é formada pelo corte. Em seguida, a deposição de vapor químico é usada para se infiltrar nas moléculas de carbono nas lacunas da pré -forma através de alta temperatura e alta pressão. Após a deposição repetida, quando uma certa densidade é atingida, um composto de carbono-carbono é formado.

Então, através da siliconização, moagem fina e outras etapas, o disco de freios de cerâmica de carbono é finalmente feita. Comparado com fibras curtas, os discos de carbono-cerâmicos de fibra longa têm maior força e resistência devido à melhor estrutura de fibra de carbono. No entanto, durante o processo de carbonização, a deposição repetida é necessária, portanto o ciclo de preparação é mais longo.

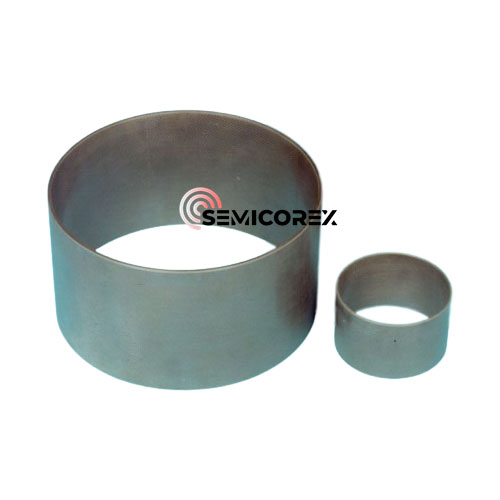

Os freios de cerâmica de carbono são significativamente mais leves que seus colegas de aço - até 50%. Essa redução de peso contribui para melhorar o manuseio, a aceleração e a eficiência de combustível. Nas motocicletas de desempenho, o peso não suspenso mais leve aumenta a resposta da suspensão e a dinâmica geral de passeios, dando aos pilotos um melhor controle e uma sensação mais responsiva.

Os níveis de ruído, vibração e dureza (NVH) também são minimizados com sistemas de cerâmica de carbono. Sua operação suave reduz o ruído do freio e oferece uma experiência de condução ou pilotagem mais refinada. Isso os torna uma escolha atraente não apenas para corredores, mas também para fabricantes de veículos premium que procuram combinar esportividade com conforto.

Em termos de estética, os sistemas de freio de cerâmica de carbono geralmente apresentam uma aparência distinta com rotores grandes e ventilados e pinças de alto desempenho, adicionando uma aparência agressiva e tecnologicamente avançada a qualquer veículo. Eles são frequentemente emparelhados com pastilhas de freio de alto atrito, projetadas especificamente para uso de cerâmica, garantindo mordida e modulação ideais.